Eine kurze Einführung in die Additive Fertigung

Was ist Additive Fertigung?

Eine Definition der Additiven Fertigung

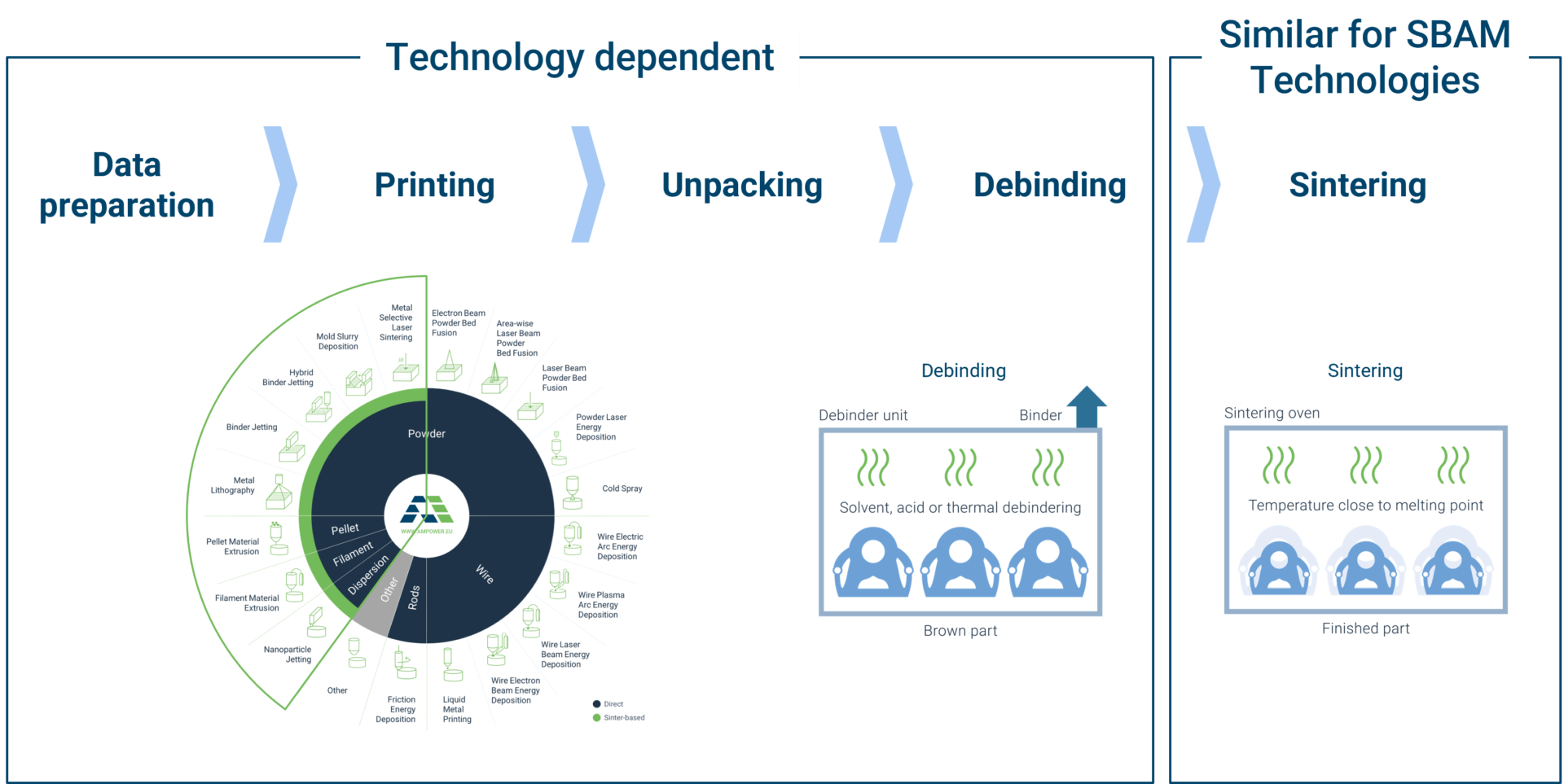

Bei der Additiven Fertigung (AM), auch bekannt als industrieller 3D-Druck, werden Objekte aus 3D-Modelldaten Schicht für Schicht erstellt, im Gegensatz zu subtraktiven Fertigungsverfahren.

Die additive Fertigung umfasst ein breites Spektrum an Technologien und Terminologien. Um eine klare Unterscheidung zwischen AM und anderen Fertigungstechnologien zu treffen, veröffentlichte die ASTM im Jahr 2009 die Norm F2792 mit einer klaren Definition, in der alle AM-Prozesse in sieben Unterkategorien eingeteilt wurden. Wir werden später in diesem Kurs einen Überblick über diese Kategorien geben.

Was Sie in diesem Abschnitt finden

Terminologien

Ausgewählte Terminologien für die Additive Fertigung

Im Laufe der Jahre haben sich verschiedene Terminologien herausgebildet. Während Rapid Prototyping (RP) in der Anfangszeit am häufigsten verwendet wurde, ist Additive Fertigung (AF) oder Additive Manufacturing (AM) heute die Standardterminologie im industriellen Kontext. Andere Begriffe, wie z. B. industrieller 3D-Druck, werden häufig synonym verwendet und sind auf der rechten Seite zu finden. Neben diesen allgemeinen Begriffen haben mehrere Unternehmen eigene Bezeichnungen für ihre Verfahren geprägt, wie z. B. Multi Jet Fusion von HP oder die MoldJet-Technologie von Tritone.

Vorteile

AM mit Vorteilen für komplexe Teile mit geringem Produktionsvolumen

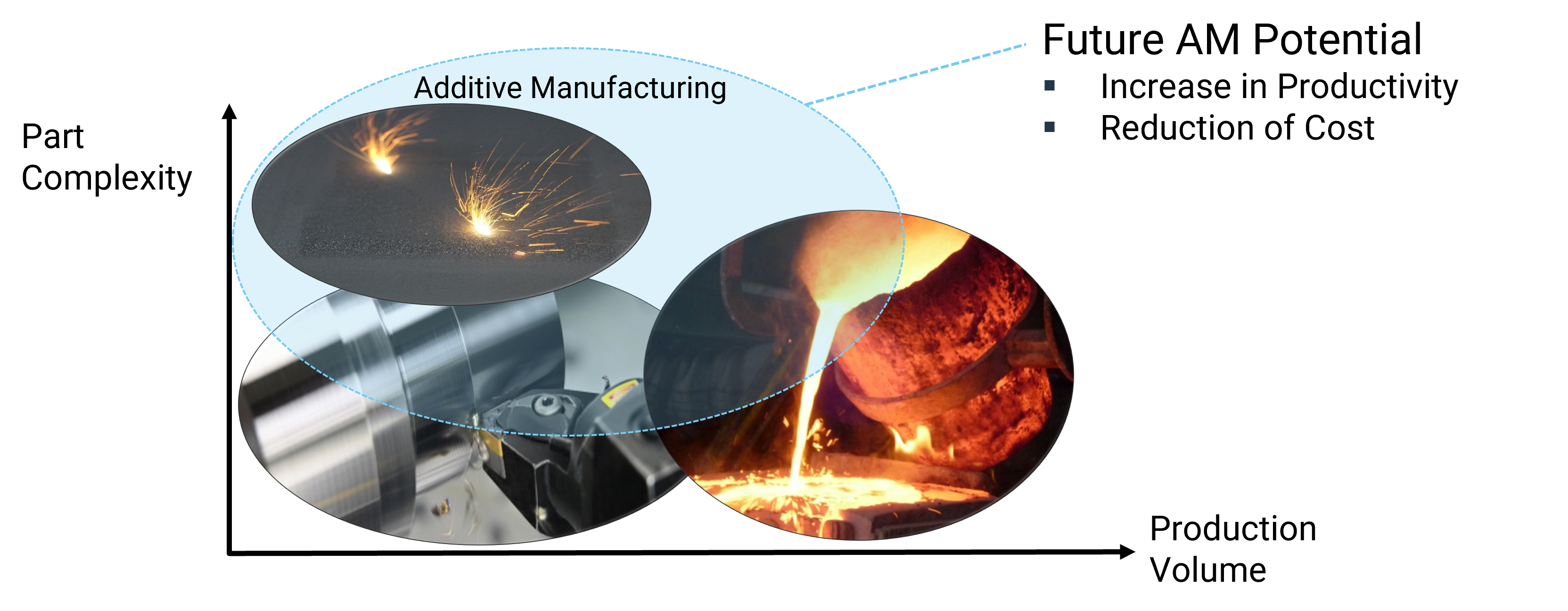

Additive Fertigung wird oft als der „heilige Gral“ angesehen, manche gehen sogar so weit, dass sie herkömmliche Fertigungstechnologien vollständig ersetzen wird. Wir beschreiben AM in der Regel als ein weiteres Werkzeug im Werkzeugkasten, das verschiedene Vorteile, aber auch eine Vielzahl von Herausforderungen mit sich bringt.

Heute wird die Additive Fertigung im Allgemeinen in einer Nische eingesetzt, in der die konventionelle Fertigung nicht wettbewerbsfähig ist. Dies betrifft häufig Anwendungen mit geringem Produktionsvolumen und hoher Komplexität. Künftige Entwicklungen werden die Produktivität kontinuierlich steigern und damit die Kosten senken. Dies wird zu einer größeren Überschneidung zwischen den Technologien und somit zu mehr Anwendungen führen, bei denen AM wettbewerbsfähig ist.

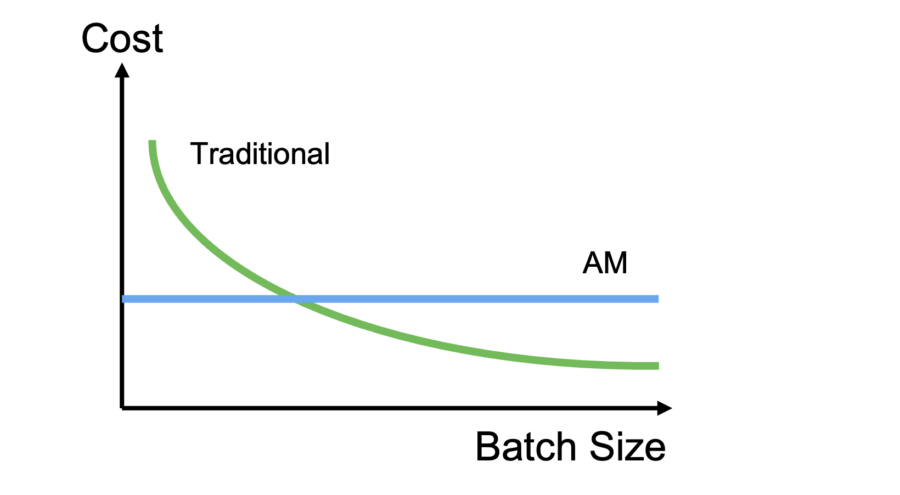

Kosten vs. Losgröße

Da es sich bei der Additiven Fertigung um ein digitales Verfahren handelt, bei dem keine einzelnen Werkzeuge benötigt werden und das CAD-Modell als Produktionsdaten dient, bietet es im Vergleich zu herkömmlichen Technologien bei kleinen Losgrößen häufig Kostenvorteile. Vereinfacht gesagt, gibt es keine Skaleneffekte, was bedeutet, dass die Kosten nicht mit der Losgröße sinken. Daher eignet sich die Additive Fertigung besonders für kleine Losgrößen.

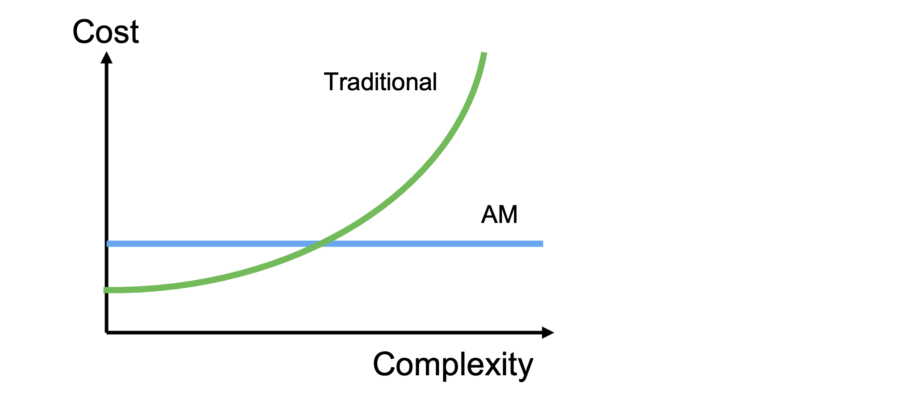

Kosten vs. Komplexität

Komplexität ist bei der Additiven Fertigung im Gegensatz zu den meisten traditionellen Technologien kein Kostentreiber. Der Kostentreiber für die meisten Technologien der Additiven Fertigung ist das Bauteil-Volumen, was bedeutet, dass die Produktionskosten sogar gesenkt werden können, wenn leichtere, komplexe Formen auf intelligente Weise hergestellt werden.

Im Folgenden haben wir die wichtigsten Vorteile von AM im Vergleich zu konventionellen Fertigungstechnologien zusammengefasst. Zu jedem Vorteil finden Sie ein Anwendungsbeispiel. Weitere Beispiele finden Sie in den Kursen zu Metall- und Polymertechnologien.

AM bietet das Potenzial, die Zeit bis zur Marktreife erheblich zu verkürzen. Die Möglichkeit, verschiedene Designs schnell zu iterieren, und die Tatsache, dass das CAD-Modell direkt als Produktionsdaten fungiert, beschleunigen den Entwicklungsprozess.

Gleichzeitig entfällt die Herstellung von Werkzeugen, was die Entwicklungszeit für neue Produkte von mehreren Monaten auf Wochen verkürzen kann.

Anwendungsbeispiel für schnellere Produktentwicklung und Markteinführung: Spoiler-Abschlussdichtungen

AM hat das Potenzial, die Anzahl der Prozessschritte zu reduzieren und führt damit zu einer geringeren Komplexität der Fertigung. Besonders komplexe Teile erfordern in der Regel eine Kombination aus mehreren Technologien und Bearbeitungsschritten. Hier bietet AM das Potenzial, Halbfertigteile in einem Arbeitsgang herzustellen.

Es ist jedoch wichtig, die Anzahl der erforderlichen Nachbearbeitungsvorgänge zu berücksichtigen.

Anwendungsbeispiel für vereinfachte Fertigungsprozesse: Liner im Maßstab 1/2

AM bietet die Möglichkeit, Teile in kleinen Mengen zu relativ geringen Kosten herzustellen. Dies ergibt sich aus der Tatsache, dass keine Werkzeuge erforderlich sind.

Im Allgemeinen ist AM daher besonders wettbewerbsfähig für kleine bis mittlere Produktionsmengen. Wir werden die Eignung der verschiedenen Technologien für mittlere bis hohe Stückzahlen im Technologieteil dieses Kurses diskutieren.

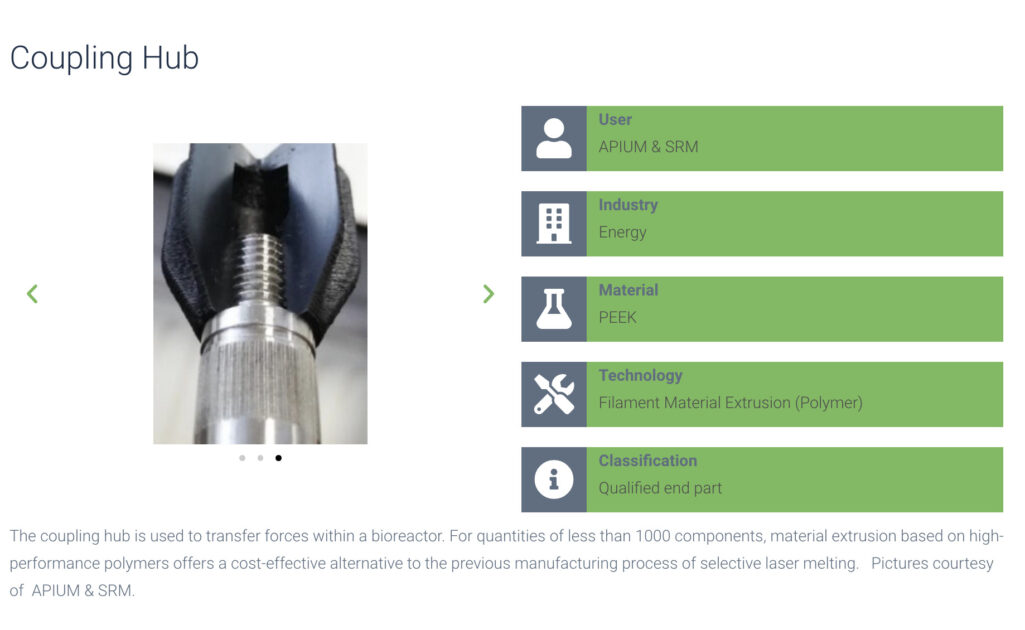

Anwendungsbeispiel zur kosteneffizienten Produktion kleiner Losgrößen:  Kupplungsnabe

Kupplungsnabe

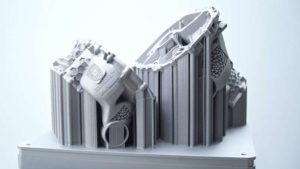

AM bietet Designern im Vergleich zu konventionellen Technologien wie Gießen oder Fräsen eine größere Gestaltungsfreiheit. Das Fehlen von Konstruktionszwängen setzt voraus, dass die Konstrukteure mit den Richtlinien für das Design von AM vertraut sind, und die Teile müssen in der Regel entsprechend der Funktion des Teils neu konstruiert werden.

Beliebte Beispiele sind interne Kanäle, dünne Wände und bionische Designs.

Anwendungsbeispiel für mehr Gestaltungsfreiheit: individuelles Autopanel

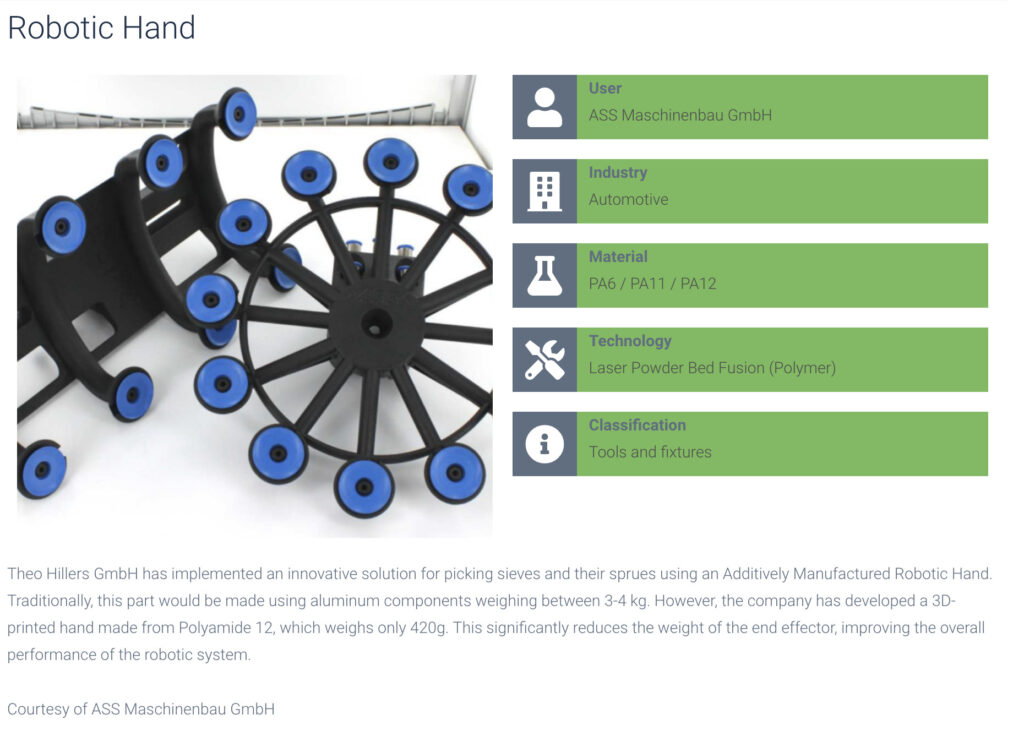

Eine häufige Anwendung von AM ist die Herstellung von Leichtbaukonstruktionen. Dies kann z. B. durch Konstruktionsmerkmale wie Gitterstrukturen erreicht werden, indem nur dort Material hinzugefügt wird, wo es benötigt wird.

Leichtbau-Teile bringen oft zwei Vorteile mit sich: Leichtere Teile bieten oft einen Vorteil für das Endprodukt, z. B. leichtere Flugzeuge, die weniger Treibstoff verbrauchen. Außerdem führen leichtere Teile in der Regel zu einer kürzeren Druckzeit und damit zu niedrigeren Produktionskosten.

Anwendungsbeispiel für Leichtbau: Roboterhand

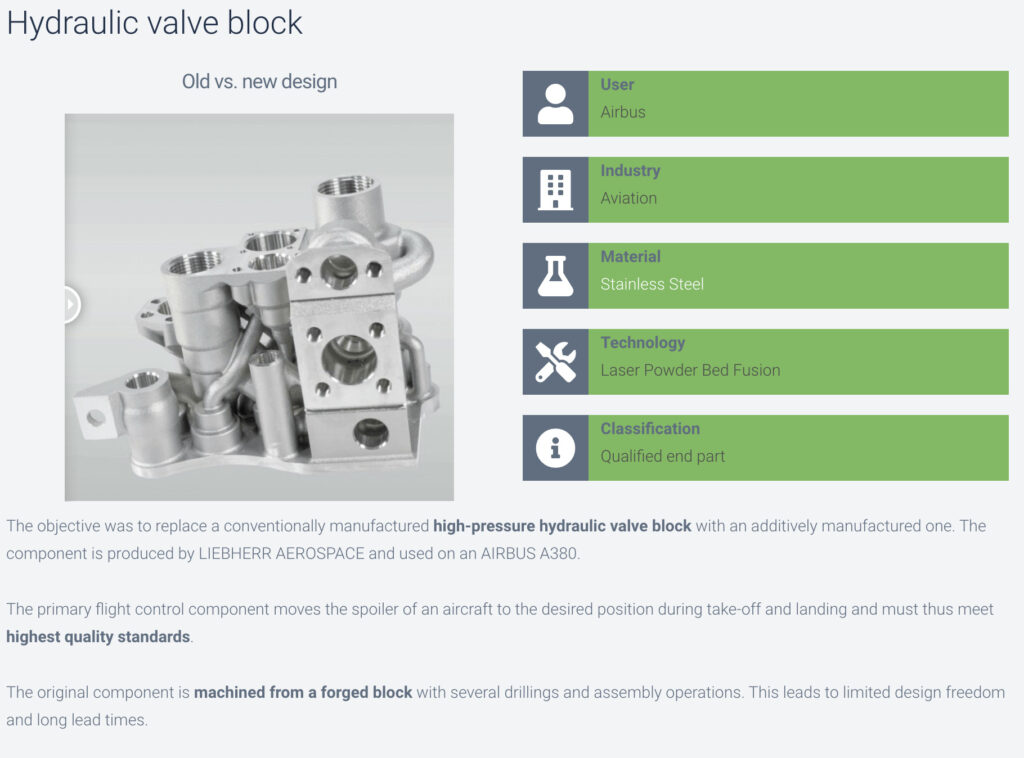

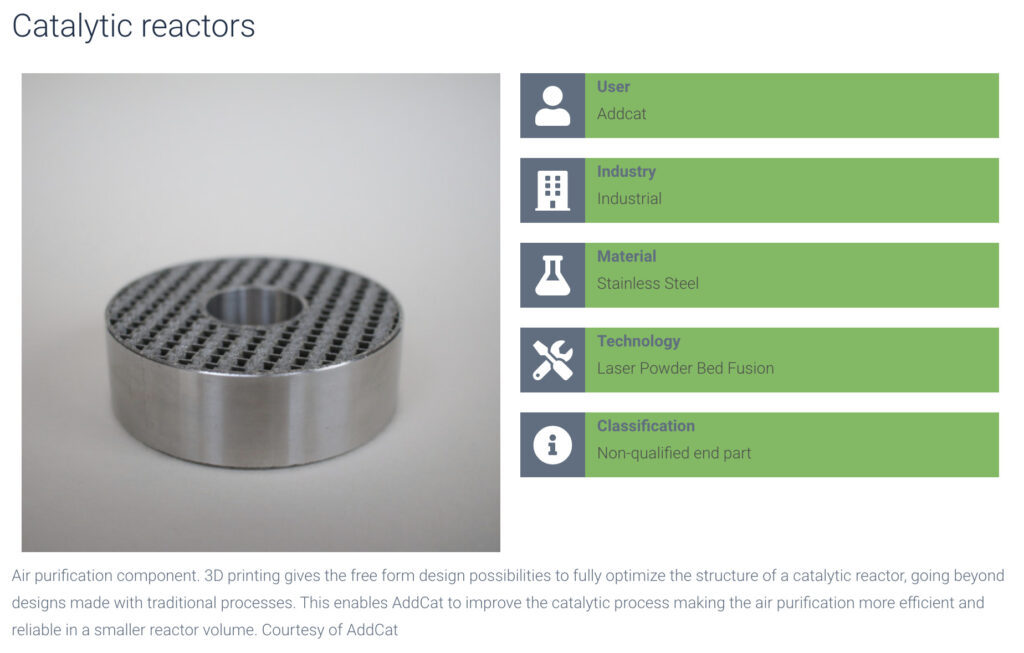

Mithilfe der Additiven Fertigung kann die Leistung eines Teils gesteigert werden.

Dies erfordert in der Regel eine vollständige Neugestaltung des Bauteils entsprechend seiner Funktion. Beliebte Beispiele sind kraftstoffeffizientere Turbinen oder die Leistungssteigerung von Motoren durch optimierte Kühlkanäle.

Anwendungsbeispiel zur Leistungssteigerung: Katalytische Reaktoren

Design-Merkmale

Designfreiheit ermöglicht komplexe Designs

Die erhöhte Gestaltungsfreiheit der meisten AM-Technologien ermöglicht die Herstellung komplexer Bauteile. Die Nutzung dieser Designfreiheit führt letztendlich zu zusätzlicher Funktionalität Ihrer Komponenten.

Nachfolgend finden Sie Beispiele für Bauteile aus verschiedenen Branchen, die einzigartige Designmerkmale der additiven Fertigung nutzen.

Herausforderungen

Für alle AM-Technologien bleiben Herausforderungen bestehen

Die Vorteile der Additiven Fertigung zu kennen, ist ebenso wichtig wie das Verständnis ihrer Herausforderungen und Grenzen. Während die Fortschritte bestehender Technologien und neuer Verfahren mehr und mehr dieser Herausforderungen lösen, gibt es keine Technologie, die in der Lage ist, sie alle zu lösen.

Nachfolgend haben wir die wichtigsten Herausforderungen und Einschränkungen von AM zusammengefasst.

Die Anzahl der verfügbaren Materialien für die meisten AM-Prozesse ist im Vergleich zu herkömmlichen Fertigungstechnologien noch gering.

Auch wenn die Verfügbarkeit von Werkstoffen für Metall- und Polymer-AM in rasantem Tempo zunimmt, ist es wichtig, bei der Wahl der Werkstoffe flexibel zu bleiben und zu prüfen, ob einer der bereits für die AM verfügbaren Werkstoffe für eine Anwendung geeignet ist.

Neben der Materialverfügbarkeit mangelt es häufig an Prozessparametern und qualitätsrelevanten Materialdaten.

AM-Verfahren sind in der Regel relativ langsam im Vergleich zu konventionellen Fertigungsverfahren und daher hauptsächlich für kleine bis mittlere Produktionsmengen geeignet.

Produktivitätssteigerungen bestehender Technologien sowie kommende neue Prozesse ermöglichen jedoch eine wirtschaftliche Produktion von Teilen in höheren Stückzahlen.

Auch wenn oft behauptet wird, dass AM den Designern die Herstellung praktisch jeder beliebigen Form ermöglicht, ist zu beachten, dass jedes Verfahren mit Designbeschränkungen und klaren Regeln einhergeht. Ein Mangel an Wissen unter den Designern, wie man für AM-Technologien designed, ist daher oft ein limitierender Faktor.

Obwohl dies nach wie vor eine Herausforderung darstellt, implementieren die vorhandenen CAD-Programme immer mehr Funktionen, die die Designer bei der Einhaltung der Design for AM-Richtlinien unterstützen. Parallel dazu können Simulations- und generative Design-Software helfen, diese Herausforderungen zu bewältigen.

Maschinen für die Additive Fertigung sind teuer, und die Kombination aus hohen Investitionskosten und geringer Produktivität führt zu hohen Herstellkosten. Hinzu kommt, dass AM-Rohstoffe wie Pulver deutlich teurer sind als herkömmliche Materialien.

Darüber hinaus treiben die Kosten für die Endbearbeitung und Qualifizierung von Komponenten die Kosten der Additiven Fertigung weiter in die Höhe.

Der AM-Industrie fehlt es noch an einer breiten Verfügbarkeit von Normen im Bereich Design, Qualifikation und Produktion.

Obwohl Standardisierungsbehörden wie ASTM, ISO und private Initiativen an Standards in einer Vielzahl von Bereichen arbeiten, bremst das Fehlen bestehender Standards immer noch die weit verbreitete Einführung von AM als Werkzeug für die qualifizierte Produktion.

Eine Übersicht über alle derzeit verfügbaren ASTM-Normen finden Sie in der Online-Datenbank der ASTM.

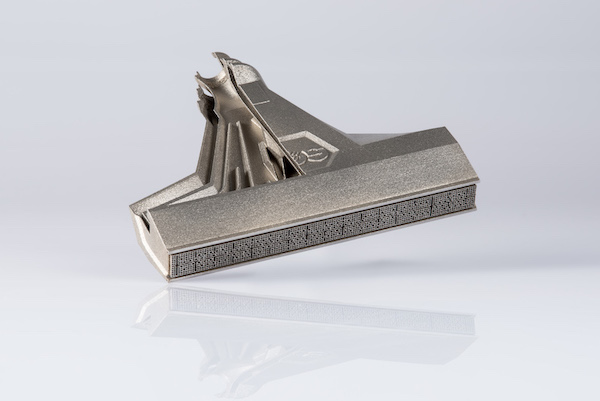

Stützstrukturen

Stützstrukturen schränken die Gestaltungsfreiheit ein

Viele Metall AM-Technologien erfordern Stützstrukturen, die während des Druckprozesses erzeugt werden, um die Wärmeleitfähigkeit zu verbessern und eine Verformung des Teils zu verhindern. Die Notwendigkeit von Stützstrukturen führt zu bestimmten Einschränkungen beim Design und in der Produktion. Die Art, die Menge und sogar das Material der Stützstrukturen sowie die Regeln für ihre Anwendung sind je nach Prozess sehr unterschiedlich.

Für Pulverbett-Verfahren sind Stützstrukturen aus zahlreichen Gründen erforderlich. Sie werden unter Überhängen der Teile angebracht, um einen Materialaufbau auf den aufeinanderfolgenden Fertigungsschichten zu ermöglichen. Da Pulver als Wärmeisolator wirkt, sind Stützstrukturen erforderlich, um die Wärme aus dem exponierten Bereich abzuleiten und ein Aufballen des geschmolzenen Materials zu vermeiden. Überhänge mit einem Winkel von weniger als 45° gegenüber der Bauplattform müssen abgestützt werden. Der genaue Winkel kann je nach Material und Prozessparametern unterschiedlich sein.

Bei L-PBF besitzt das Pulverbett keine mechanisch stabilisierende Eigenschaft, daher fixieren Stützstrukturen das Bauteil auf der Bauplattform, um unerwünschte Bauteilbewegungen während des Beschichtungsprozesses mit neuem Pulver zu vermeiden. Außerdem müssen die Stützstrukturen wärmebedingten Eigenspannungen entgegenwirken und eine Verformung des Bauteils verhindern. Ähnlich wie bei anderen Schweißverfahren entstehen Eigenspannungen während des Schmelzens und Erstarrens des Materials. Bei einigen Teilen kann es von Vorteil sein, massive Strukturen zu verwenden, die der Belastung durch Eigenspannungen standhalten, oder die Teile direkt auf die Bauplattform anzubinden.

Um den Aufwand für die Entfernung von Stützstrukturen zu reduzieren und komplexere Geometrien zu ermöglichen, arbeiten L-PBF-OEMs an verbesserten Prozessstrategien, um eine Fertigung ohne Stützstrukturen mit geringeren Winkeln zu ermöglichen. Vor allem VELO 3D hat ein L-PBF-System und ein Prozesskonzept vorgestellt, das den Bedarf an Stützstrukturen erheblich reduziert. Das System verwendet eine Kombination aus einem proprietären Beschichtungs-System und einer Software zur Optimierung der Belichtung. Ziel ist es, die inhärenten Spannungen während des Prozesses zu minimieren und das Wärmemanagement zu optimieren, was zu weniger Stützstrukturen führt. Andere L-PBF-Anbieter wie EOS und SLM SOLUTIONS haben vergleichbare Lösungen eingeführt.

Dünne und leicht zu entfernende Stützstruktur.

Solide Verbindung des Teils. Radius zur Vermeidung von Rissen durch Eigenspannung.

Aufgrund von Eigenspannungen brachen die Stützstrukturen während des Druckvorgangs.

Die Stützstrukturen werden nach den Bauprozessen entfernt. Das Ende der Stützstruktur ist typischerweise verjüngt. Hohe Kerbspannungen in der Nähe dieser Bauteil-Schnittstelle führen zu einer Sollbruchstelle und erleichtern das Entfernen der Stützstrukturen. Die gestützte Oberfläche muss nachbearbeitet werden, um Reste der Stützstruktur zu entfernen. Stützstrukturen sollten nicht an Flächen angebracht werden, bei denen eine nachträgliche Bearbeitung unerwünscht oder gar unmöglich ist, wie z. B. bei Gitterstrukturen oder anderen filigranen Merkmalen. Daher ist die Aufbaurichtung und die anschließende Erstellung der Stützstrukturen bei der Datenaufbereitung von großer Bedeutung.