Laser Powder Bed Fusion (L-PBF)

Metall-Laser-Pulverbettschmelzen

Die bekannteste Metall-AM-Technologie

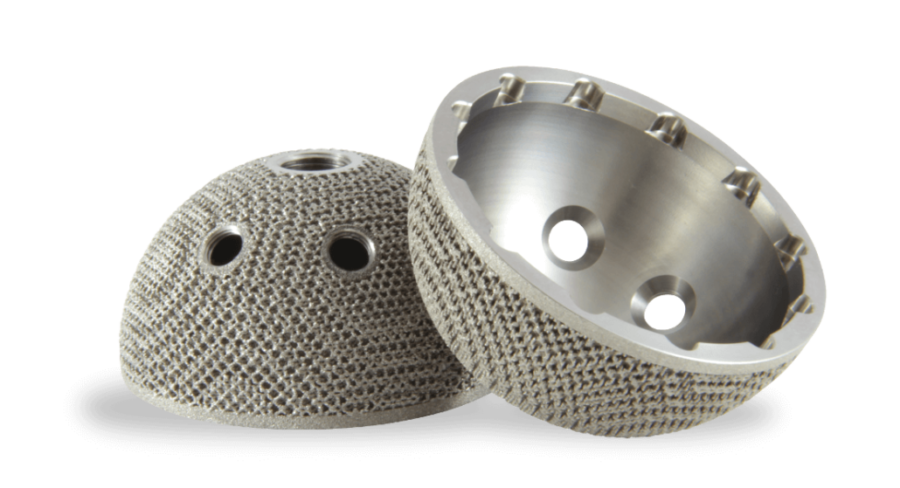

Teil davon ist das Metall-Laser-Pulverbettschmelzen (L-PBF), das oft als selektives Laserschmelzen bezeichnet wird Powder Bed Fusion Familie und ist das am weitesten verbreitete Metallverfahren im industriellen Kontext. Über 80% des installierten Metallmaschinensockels across all industries are L-PBF-machines that are used especially for High-End-Anwendungen, unter Nutzung der Designfreiheit und der starken mechanischen Eigenschaften der Technologie.

Was Sie in diesem Abschnitt finden

Technologieprinzip

Wie funktioniert Laser Powder Bed Fusion?

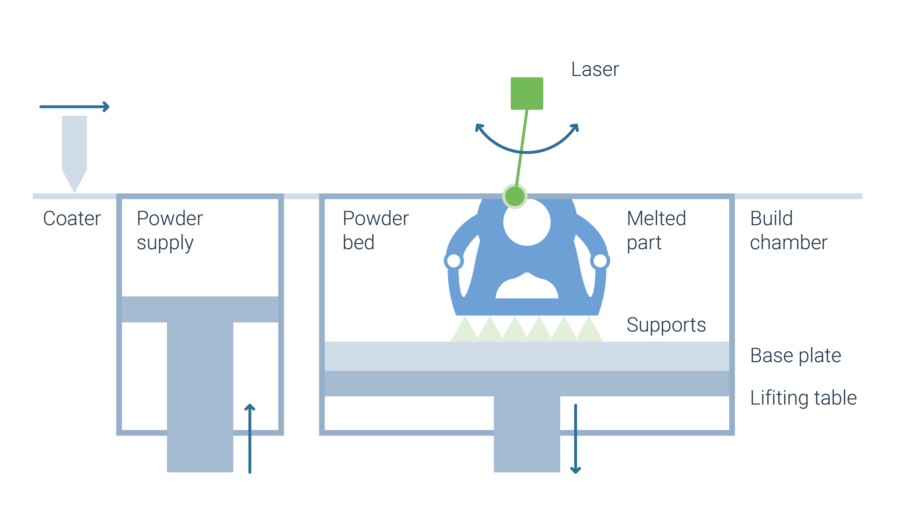

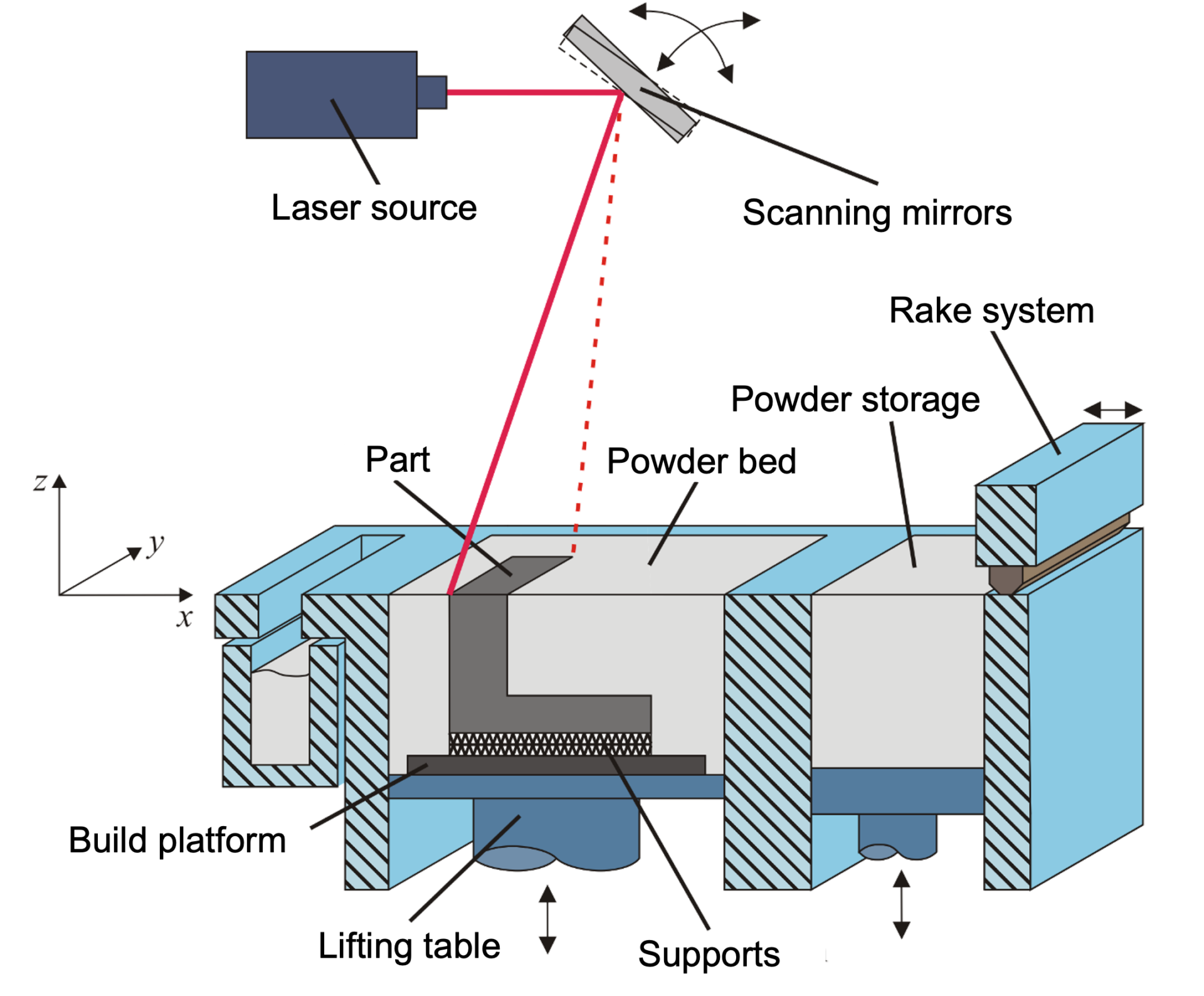

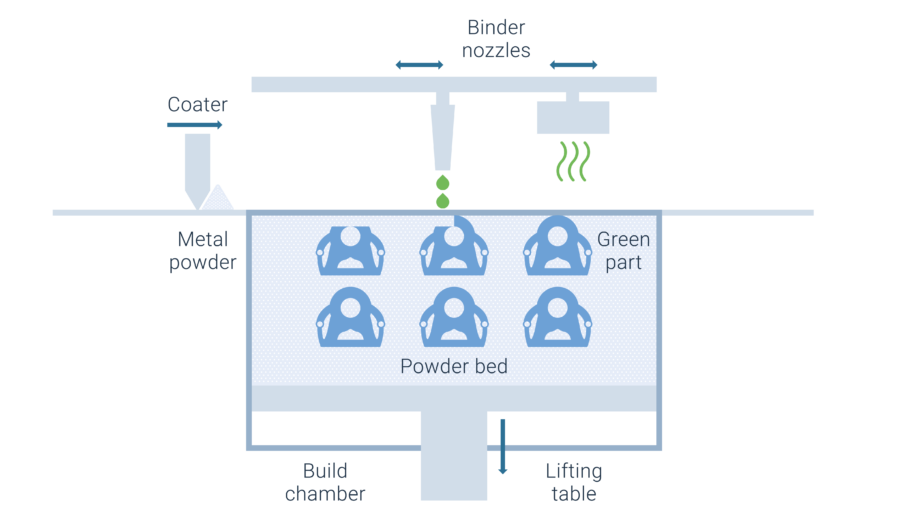

Das Laser-Powder-Bed-Fusion-Verfahren (L-PBF) basiert auf dem Aufschmelzen eines pulverförmigen Ausgangsmaterials durch Belichtung mit Laserstrahlung. Das Pulvermaterial wird von einem Nivelliersystem in einer vordefinierten Schichtdicke auf eine auf der Bauplattform befestigte Substratplatte aufgetragen. Bei dem Nivelliersystem kann es sich um eine Klinge, eine Bürste oder eine Walze handeln, die eine vordefinierte Menge Pulver aus einem Vorratsbehälter auf die Substratplatte aufträgt und verteilt. Alternativ dazu wird der Pulverbehälter selbst über die Substratplatte bewegt und verteilt das Pulver gleichmäßig.

Die Energie zum Verbinden der Pulverpartikel wird von einem Laser geliefert. Der Laserstrahl wird so auf das Pulverbett gerichtet, dass er das Pulver selektiv aufschmilzt. Die Entwicklung der Maschinen begann mit einer Laserquelle und einer Optik, heute verwenden viele Produktionssysteme mehrere Laser, um die Produktivität zu erhöhen. Zur Führung des Laserstrahls wird häufig ein Spiegelumlenksystem eingesetzt. Außerdem gibt es Maschinensysteme, bei denen der Laser über ein Portal mit mehreren Achsen bewegt wird. Diese Lösungen versprechen besonders kosteneffizient zu sein.

Ist der Belichtungsvorgang abgeschlossen, wird die Bauplattform um die Schichtdicke abgesenkt und die nächste Pulverschicht aufgetragen. Beim erneuten Belichten der nächsten Schicht verschmilzt diese mit der zuvor erzeugten Schicht. Der beschriebene Prozess wird wiederholt, bis die gesamte Bauteilgeometrie erzeugt ist. Das unbelichtete Pulver bleibt lose und kann recycelt werden.

Wegen der starken Reaktionstendenz von Metallpulvern findet der Prozess unter Schutzgas statt. Vor Beginn des Prozesses wird die Baukammer üblicherweise mit Argon oder Stickstoff gespült, bis ein Sauerstoffgehalt von weniger als 0,1 % erreicht ist. Alternativ gibt es auch Maschinen, in denen der Prozess unter Vakuum stattfindet.

Die wichtigsten Prozessparameter sind die Laserleistung, die Scangeschwindigkeit, die Schichtdicke, der Durchmesser des Laserstrahlfokus und die Scanstrategie, die das Muster definiert, in dem das Pulver belichtet wird. Die optimalen Parameter hängen von der Metalllegierung und den Pulvereigenschaften ab.

Laser Powder Bed Fusion mit Vakuum

Um negative Auswirkungen während des eigentlichen Schmelzprozesses, wie z. B. die Aufnahme von Sauerstoff, zu vermeiden, wird die Baukammer normalerweise mit einem Prozessgas geflutet, um eine inerte Atmosphäre zu schaffen. Maschinenhersteller wie EVOBEAM bieten Systeme an, die in der Baukammer ein Vakuum erzeugen, um eine inerte Prozessatmosphäre zu schaffen.

Die Vorteile der Verwendung eines Vakuums als inerte Atmosphäre liegen in der Verwendung von weniger kostspieligem Prozessgas. Prozessbedingte Materialporosität in Form von Hohlräumen kann während des Hot Isostatic Pressings (HIP) geschlossen werden, da kein Gas eingeschlossen ist. Außerdem kann die Verarbeitung unter Vakuum Vorteile bei der unerwünschten Aufnahme von Sauerstoff oder Stickstoff haben. Der Nachteil von Vakuummaschinen ist die komplexe und meist kostspielige Anlagentechnik. Außerdem müssen die bei der Verarbeitung entstehenden Rauchrückstände beseitigt werden.

Die Maschinenlieferanten 3D SYSTEMS und RENISHAW verwenden die Evakuierung der Baukammer, um die Sauerstoffkontamination zu minimieren, bevor die Kammer mit Argon-Gas geflutet wird. Der eigentliche Schmelzprozess läuft bei diesen Maschinen nicht unter Vakuum, sondern unter einer hochreinen Inertgasatmosphäre ab.

Hybrid Laser Powder Bed Fusion

Hybride L-PBF-Systeme sind eine Kombination aus CNC-Fräsen und dem L-PBF-Verfahren. Diese von den Firmen OPM LAB und MATSUURA angebotenen Maschinen ermöglichen das In-situ-Fräsen jeder zweiten Schichtkontur. Nach der PBF-Bearbeitung einer Schicht fräst ein Fräskopf in der Baukammer entlang der Konturen der soeben erzeugten Bauteillage, um deren Oberflächenqualität zu verbessern. Durch diese Strategie kann die gesamte Oberfläche des gedruckten Teils durch Fräsen bearbeitet werden. Diese hybride Bearbeitung geht jedoch mit einem Produktivitätsverlust des PBF-Prozesses einher. Die Machbarkeit ist stark bauteilabhängig. Heute werden die Systeme fast ausschließlich im Formen- und Werkzeugbau eingesetzt, wo eine hohe Oberflächenqualität gefordert ist.

Bereichsweise Powder Bed Fusion

Area Wise L-PBF ist ein von SEURAT TECHNOLOGIES entwickeltes Verfahren, bei dem eine gepulste Hochleistungslaserquelle sowie eine komplexe Optik eingesetzt werden, um komplette Bereiche in einem Schuss zu schmelzen. Das Verfahren spiegelt das Prinzip der Area-wise Vat Polymerization wider und verspricht daher eine extrem hohe Produktivität. Seit ihrer Einführung hat die Technologie ihren Industrialisierungsindex nur geringfügig erhöht, erste Kunden können Teile bestellen. Weiterentwicklungen zur Erreichung der maximalen Pulsrate und Laserleistung sind noch im Gange und werden zunehmend schwieriger, wenn die prognostizierten Schmelzraten erreicht werden sollen. Aufgrund der Komplexität und der extrem hohen Investitionskosten für die Hochleistungslaserquelle und vor allem für die benötigten optischen Komponenten ist es sehr wahrscheinlich, dass die Technologie auf absehbare Zeit nur für die Teilefertigung ohne externen Maschinenverkauf eingesetzt werden wird.

Maschinentechnik

Hauptmaschinenkomponenten von Laser Powder Bed Fusion-Systemen

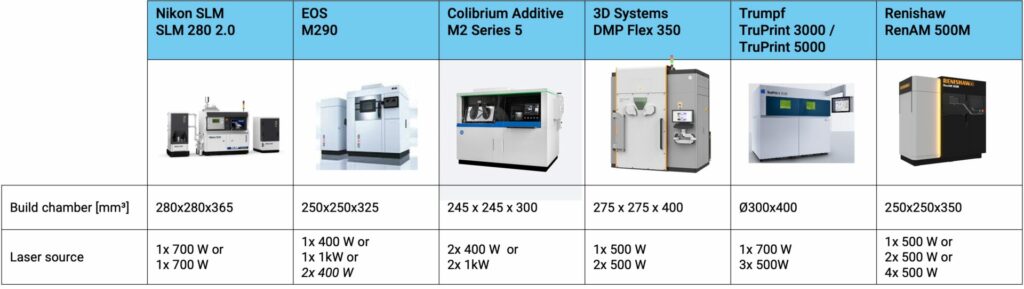

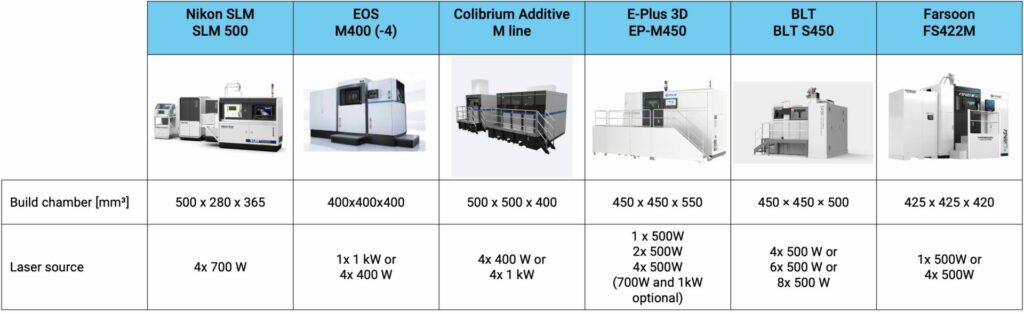

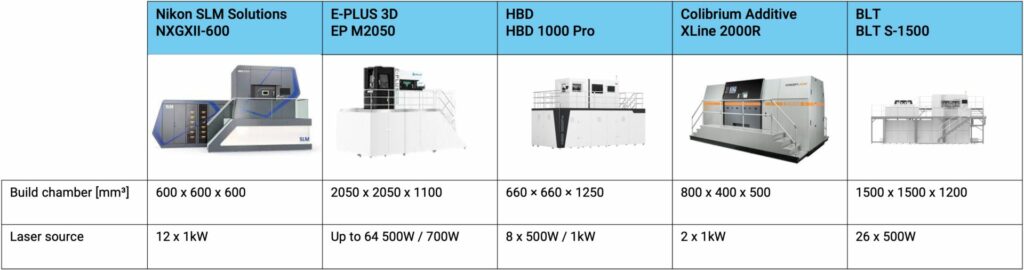

Grundbestandteile der L-PBF-Systemtechnik sind Laserstrahlquelle, optische Elemente zur Strahlformung und -führung sowie a Baukammer with a lifting table and powder feed system. First machine vendors such as TRUMPF equipped machines with green lasers due to improved absorption rate of wavelength for processing special alloys such as copper.

Fast ausschließlich industrielle L-PBF-Systeme verwenden heute Singlemode Faserlaser of wavelength 1 070 to 1 080 nm. Laser power ranges from 100 to 400 W for smaller LPBF systems up to >1kW for larger systems. Galvanometer-Scanner lenken den Laserstrahl mittels rotierender Spiegel in x- und y-Richtung ab. Die Strahlformung wird durch Kollimations- und Fokussierungslinsen realisiert. Ein aktueller Trend in der Maschinentechnologie besteht darin, von F-Theta-Objektiven und vorobjektiven Scansystemen zu postobjektiven Aufbauten mit dynamischen Fokussierungssystemen überzugehen, um Prozessprobleme durch Fokusverschiebungen aufgrund der thermischen Ausdehnung von Linsen zu vermeiden. Dynamische Fokussierung wird auch für größere Laserpunkte verwendet, insbesondere bei Maschinen mit hoher Leistung (1.000 W).

Multi-Laser-Systeme with 4 or more laser beam sources are available for increase of productivity. In such setups, either each laser processes a dedicated area of the build platform or alternative setups allow processing of the full area of the build platform with every laser beam. The second setup vereinfacht die Kalibrierung of the beam positioning between all lasers and therefore improves quality control issues in the overlap region.

Die Baukammer ist gasdicht konstruiert und wird vor dem Prozessstart mit einem Inertgas wie Argon oder Stickstoff geflutet. Prozessrauch und Partikel werden durch einen gerichteten Gasstrom innerhalb der Baukammer vom Schmelzprozess abtransportiert und durch Filtersysteme kanalisiert. Es gibt Varianten, die zum Schutz des Schmelzprozesses eine Vakuumkammer anstelle einer Schutzgasatmosphäre verwenden. Generell sind bei der Verarbeitung von reaktiven Werkstoffen wie Titan- oder Aluminiumlegierungen sowohl die Maschinen als auch die Peripherie mit Explosionsschutzmaßnahmen zu versehen.

Maschinengröße

Entwicklungsgeschichte

Wie Laser Powder Bed Fusion zur führenden Metalltechnologie wurde

Eine Vorstufe der L-PBF-Technologie war die sogenannte Selektives Lasersintern (SLS), that was developed in 1988. Three-dimensional objects were built layer-wise from CAD data with polymer powders. Later, the process was extended to the manufacture of metal parts by using polymer-coated metal powders. In 1994, a process branded Direct Metal Laser Sintering (DMLS) was established by EOS. It allowed a direct one-step manufacturing of metal parts by using two-phase powder in a liquid-phase sintering process. In this process, a low-temperature melting component was mixed with higher temperature resistance powders. When exposed by the laser beam, only the low melting component melted and formed a matrix around the remaining powder particles.

Da zweiphasige Pulverwerkstoffe noch nicht den Eigenschaften von technischen Werkstoffen entsprachen, wurde vor allem an deutschen Universitäten intensiv geforscht, um einphasige Pulver für das DMLS-Verfahren zu qualifizieren. Parallel dazu wurde die Maschinentechnik bei deutschen Systemanbietern (CONCEPT LASER, EOS, SLM SOLUTIONS) weiterentwickelt. Ein weiteres, vom frühen Prinzip abgeleitetes Maschinensystem wurde 2003 von TRUMPF unter dem Markennamen Direct Laser Forming (DLF) auf den Markt gebracht. TRUMPF zog sich jedoch nach kurzer Zeit aus dem Markt zurück, da der Markt noch nicht ausgereift war und die Absatzmöglichkeiten daher begrenzt waren.

Until 2010, the main development focus in universities and at the machine suppliers was on Stabilisierung des Schmelzprozesses. Due to many patents expiring in 2010, new players entered the market and secured shares. With the Additive Manufacturing hype starting in 2013, the technology got a lot of attention, and machine sales increased significantly. Within the last few years, many new suppliers for L-PBF machines emerged, utilizing lower-cost components, unique scanning strategies, and copying established systems. Additionally, large corporations entered the market by acquiring smaller machine manufacturers. Today, over 60 L-PBF machine suppliers are active in the market.

In the early 2020s, L-PBF technology witnessed significant advancements in automation, process monitoring, and multi-laser systems. These improvements enhanced production speed, reliability, and scalability, making the technology more viable for large-scale industrial applications. Additionally, material innovation continued, with a focus on high-performance alloys and broader material compatibility. This period also saw greater adoption in industries like aerospace, automotive, and medical, where the technology’s ability to produce complex geometries and lightweight components further solidified its position in advanced manufacturing. Simultaneously, Chinese suppliers entered Western markets, offering cost-competitive machines equipped with large build volumes and a high number of lasers, further intensifying global competition.

Lieferkette

Die Lieferkette von L-PBF diversifiziert sich von Maschinen-OEMs

In der Vergangenheit wurde das Pulvermaterial von den Maschinenlieferanten bereitgestellt. Heute sind die Anwender in der Lage, geeignete Metallpulver direkt von den Materiallieferanten zu erwerben. Große Pulverlieferanten aus der PM-Technologie sowie kleine, auf AM spezialisierte Start-ups sind in den AM-Pulvermarkt eingetreten, und heute zählt AMPOWER über 80 Lieferanten, die AM-spezifisches Pulvermaterial in einer Vielzahl von Legierungen anbieten. Ein ähnlicher Trend ist bei der Maschinentechnik zu beobachten. Mehr Peripheriegeräte, insbesondere für das Pulverhandling, werden von unabhängigen Anbietern auf den Markt gebracht.

Softwarelösungen für die Orientierung und Positionierung von Teilen auf der Bauplattform und die Simulation von Eigenspannungen sind von Maschinenlieferanten und direkt von unabhängigen Entwicklern erhältlich. Die etablierten CAD-CAM-Softwarehäuser arbeiten an integrierten Softwarelösungen mit AM-spezifischen Modulen.

Vorteile und Nachteile

Kosten als verbleibende Schwelle für eine breitere Einführung

Die wichtigsten Vorteile der L-PBF-Technologie sind die guten mechanischen Eigenschaften der entstehenden Teile, ihre hohe Dichte und die feine Auflösung. Die Technologie ist gut etabliert und bietet eine große Auswahl an Metalllegierungen. Es handelt sich um eine einstufige Produktion, die eine hohe Designfreiheit ermöglicht. Durch die endkonturnahe Herstellung und das Recycling des unaufgeschmolzenen Pulvers wird der Ausschuss reduziert.

Eigenspannungen, die beim Abkühlen entstehen, stellen jedoch eine Einschränkung dar, da sie zu Bauteilverformungen oder Rissen führen können. Stützstrukturen, die solchen Spannungen entgegenwirken, müssen nach dem Bauprozess entfernt werden. Die relativ raue Oberfläche erfordert zudem typischerweise mehrere Nachbearbeitungsschritte. Die Investitionskosten für die Maschinensysteme sowie für das Ausgangsmaterial sind beträchtlich und können einen limitierenden Faktor für potenzielle Geschäftsmodelle darstellen.

Wissensbasis

Öffentliches Wissen, das über Universitäten und die Industrie weithin verfügbar ist.

Ausgereifte Systemtechnik

Systeme mit hoher Stabilität und Verfügbarkeit.

Große Materialauswahl

Ständig wachsende Materialbasis und viele Möglichkeiten zur individuellen Legierungsentwicklung.

Etablierte Lieferkette

Breites Netzwerk an Service-, Material- und Systemlieferanten.

Überlegene Materialeigenschaften

Hohe erreichbare Oberflächengüte und Materialeigenschaften.

Hohe Kosten

Hohe Materialanforderungen und langsame Bauraten bei hohen Systeminvestitionen führen zu insgesamt hohen Kosten.

Hohe Komplexität

Obwohl die Wissensbasis wächst, bleibt eine hohe Komplexität für Prozess, Material und System bestehen.

Video

Die Technologie in Aktion

Nachfolgend finden Sie ein Video des Maschinenherstellers DMG MORI zum Metall-LPBF-Verfahren, wenn Sie mehr über das Verfahren erfahren möchten.

Mit dem Laden des Videos stimmen Sie den Datenschutzbestimmungen von YouTube zu.

Erfahren Sie mehr

Nachdem Sie sich einen Überblick über L-PBF verschafft haben, können Sie tiefer in die Prozesseigenschaften sowie in typische Anwendungen des Verfahrens eintauchen, indem Sie auf das unten stehende Thema klicken.