Anwendungen von Metall-L-PBF

Anwendungen von L-PBF

L-PBF mit branchenübergreifenden Anwendungen

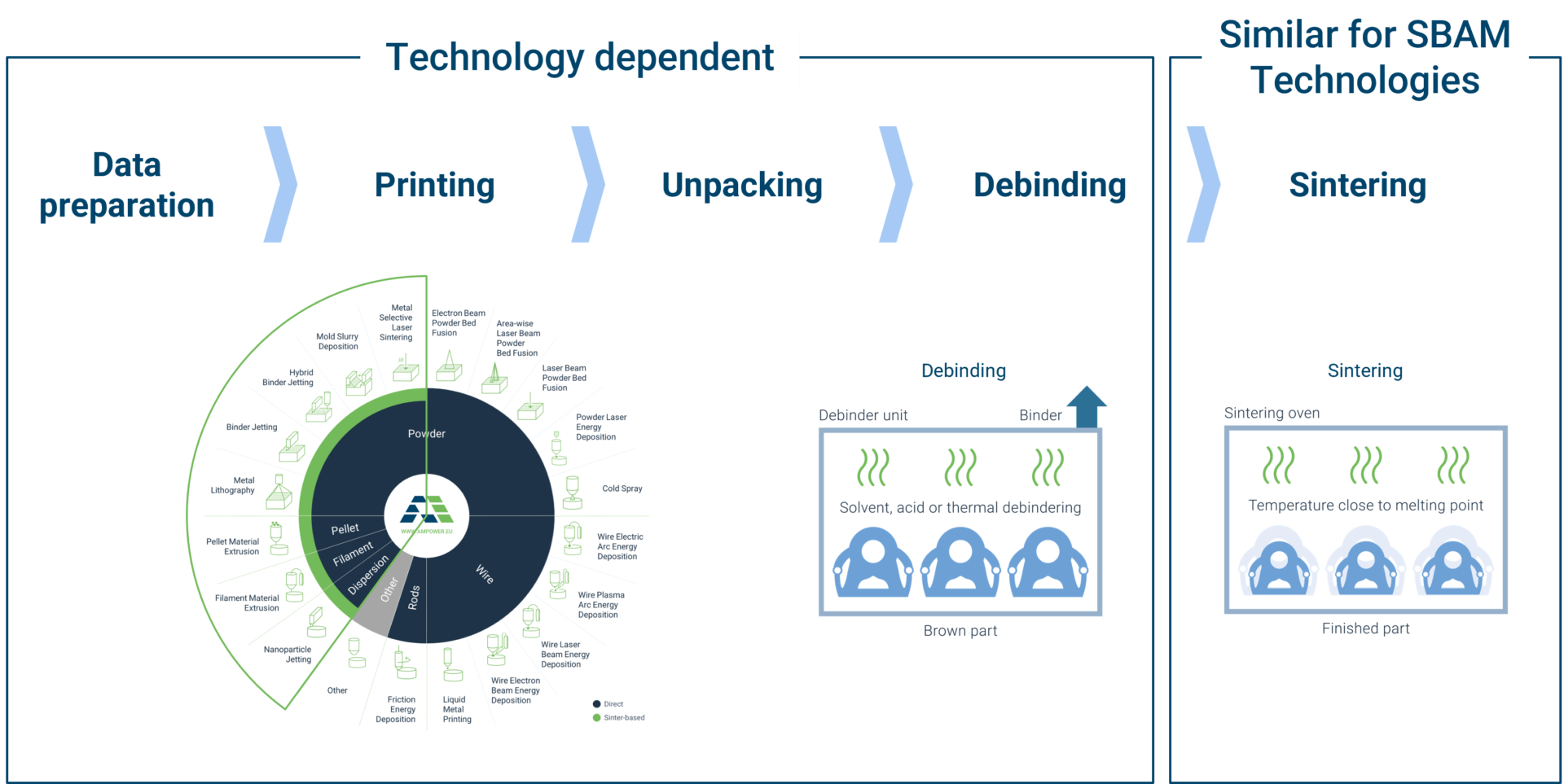

Laser Powder Bed Fusion (L-PBF) ist heute die am weitesten industrialisierte Metall-AM-Technologie. Nachdem frühe Anwender in der Medizintechnik und der Luft- und Raumfahrtindustrie die Eignung von L-PBF für Endverbrauchsteile bewiesen haben, haben Unternehmen aus allen Branchen in den letzten Jahren weitere Anwendungsfälle identifiziert.

L-PBF kann zur Herstellung komplexer Geometrien von einigen Millimetern bis hin zu Abmessungen von fast 1 m verwendet werden. Jüngste Produktivitätsfortschritte und die zunehmende Automatisierung nachfolgender Prozessschritte machen L-PBF immer geeigneter für Anwendungen in höheren Stückzahlen. Die Technologie hat daher ein breites Anwendungsspektrum, das Prototypen, Endverbraucherkomponenten, Werkzeuge und Ersatzteile umfasst.

Was Sie in diesem Abschnitt finden

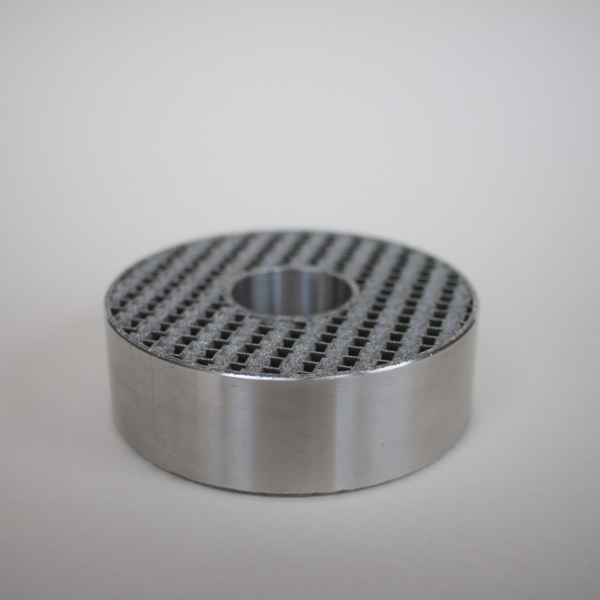

Katalytische Reaktoren

Luftreinigungskomponente. Der 3D-Druck bietet freie Designmöglichkeiten, um die Struktur eines katalytischen Reaktors vollständig zu optimieren und geht über Designs hinaus, die mit herkömmlichen Verfahren erstellt wurden. Dadurch kann AddCat den katalytischen Prozess verbessern und die Luftreinigung in einem kleineren Reaktorvolumen effizienter und zuverlässiger machen. Bildquelle: AddCat

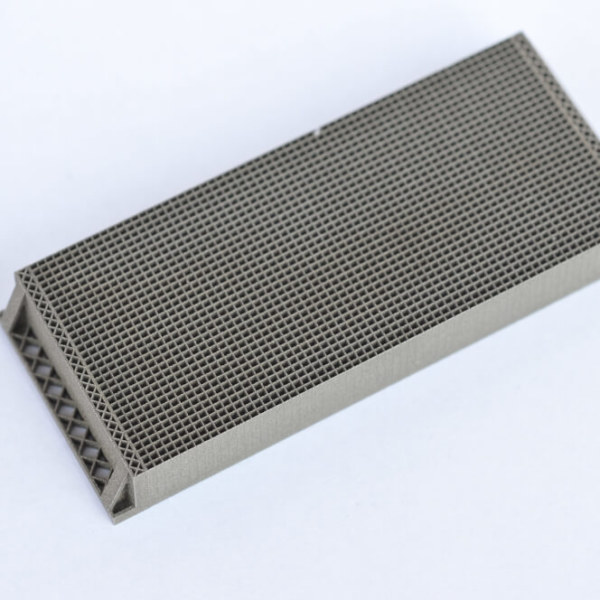

Streustrahlenraster

Das Streustrahlenraster aus reinem Wolfram wird auf den CT-Detektoren angebracht, um die Bildqualität durch die Unterdrückung von Streustrahlung zu verbessern. Durch die additive Fertigung ist es möglich, 100 Mikrometer dicke Wände mit einer Positionsgenauigkeit von 25 Mikrometern zu drucken. Möglichkeit zum Drucken hochpräziser und dünner Wände (100 Mikrometer). Bildquelle: Dunlee

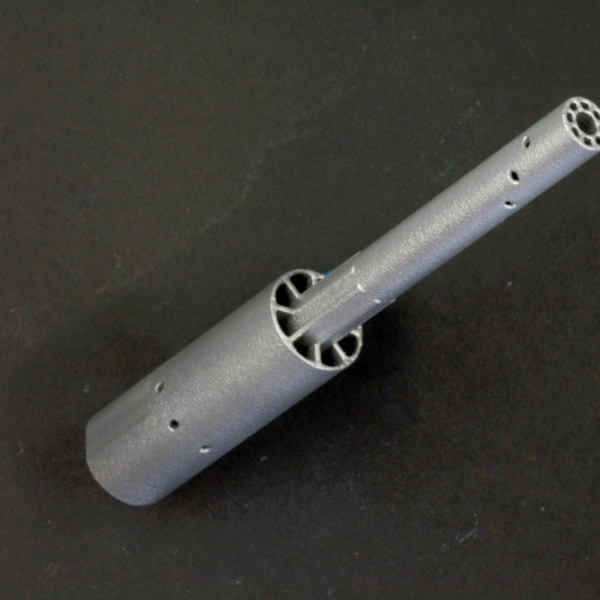

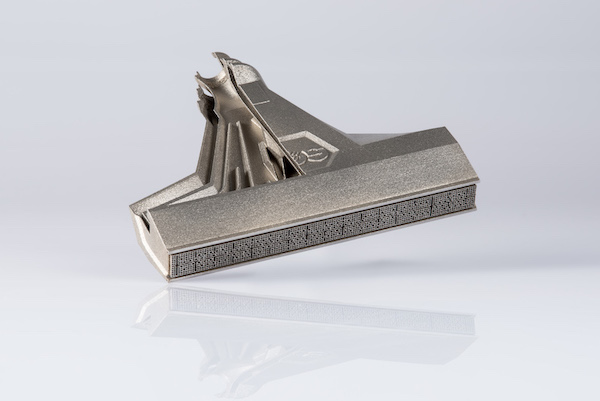

ARNO-Schneidwerkzeug

Schneidwerkzeug-Innovation von ARNO und Rosswag mit patentiertem, in Serie gefertigtem Kühlmittelführungsdesign. Das additiv gefertigte Nutwerkzeug liefert Kühlmittel direkt an die Schneidzone der Wendeplatte und unter die Werkzeugflanke, um ein hocheffizientes Abstechen, Einstechen und Nutdrehen zu ermöglichen. Dies führt zu finanziellen und technischen Vorteilen durch eine erhöhte Standzeit der Wendeschneidplatte und eine höhere Prozesssicherheit. Bildquelle: Rosswag GmbH.

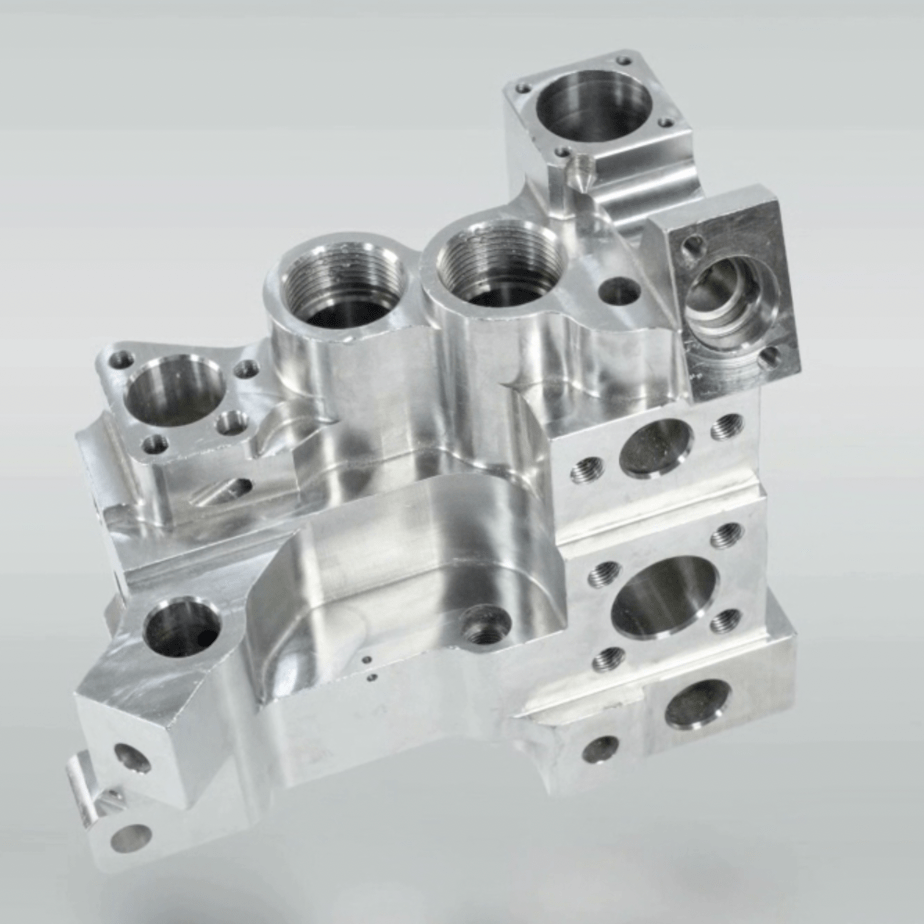

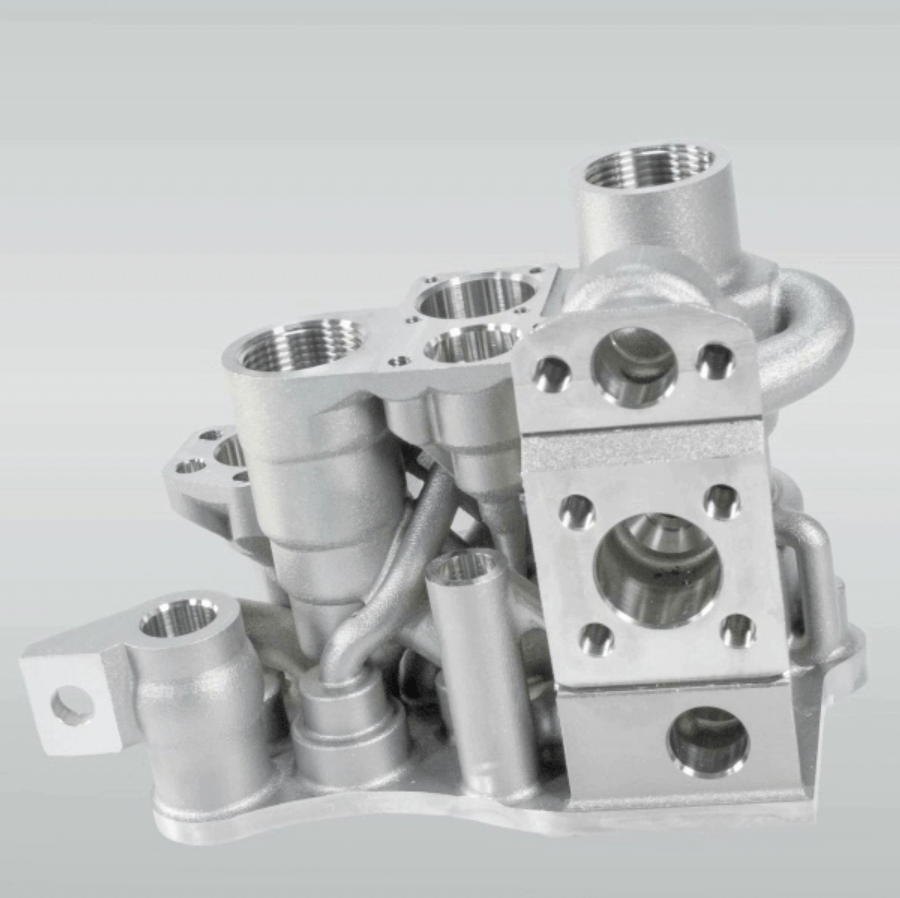

Hydraulischer Ventilblock

Altes vs. neues Design

Anwender

Airbus

Industrie

Luftfahrt

Material

Edelstahl

Technologie

Laser Powder Bed Fusion

Einstufung

Qualifiziertes Endteil

Ziel war es, einen konventionell gefertigten Hochdruck-Hydraulikventilblock durch einen additiv gefertigten zu ersetzen. Das Bauteil wird von LIEBHERR AEROSPACE hergestellt und in einem AIRBUS A380 eingesetzt.

Die primäre Flugsteuerungskomponente bringt den Spoiler eines Flugzeugs bei Start und Landung in die gewünschte Position und muss daher höchsten Qualitätsansprüchen genügen.

Das Originalbauteil wird aus einem geschmiedeten Block mit mehreren Bohrungen und Montagevorgängen hergestellt. Dies führt zu einer begrenzten Gestaltungsfreiheit und langen Vorlaufzeiten.

Autoklav für Hochdruckanwendungen

Der Autoklav mit integrierten Temperierkanälen ist nach der europäischen Druckgeräterichtlinie (2014/68/EU) Kategorie III zertifiziert. Der Betriebsdruck beträgt 225 bar. Der Autoklav verfügt über einen mehr als zwei Meter langen Innenkanal für Temperierflüssigkeit, der sich um die Behälterwand windet. Das AM-Design ermöglicht schnellere Temperaturzyklen, eine bessere Regulierung einer gleichmäßigen Temperaturverteilung sowie eine optimierte Temperierung des Bauteils. Das Bauteil wird mit L-PBF aus einer Edelstahllegierung hergestellt. Bildquelle: BASF SE.

Energiedurchführung

Das Teil überträgt und verteilt Druckluft. Vorteil durch additive Fertigung ist die wirtschaftliche Substitution kostspieliger Strangpressteile. Bildquelle: Festo AG & Co. KG