Reife von Metallprozessen

Reife von Metallprozessen

Wettlauf der Technologien

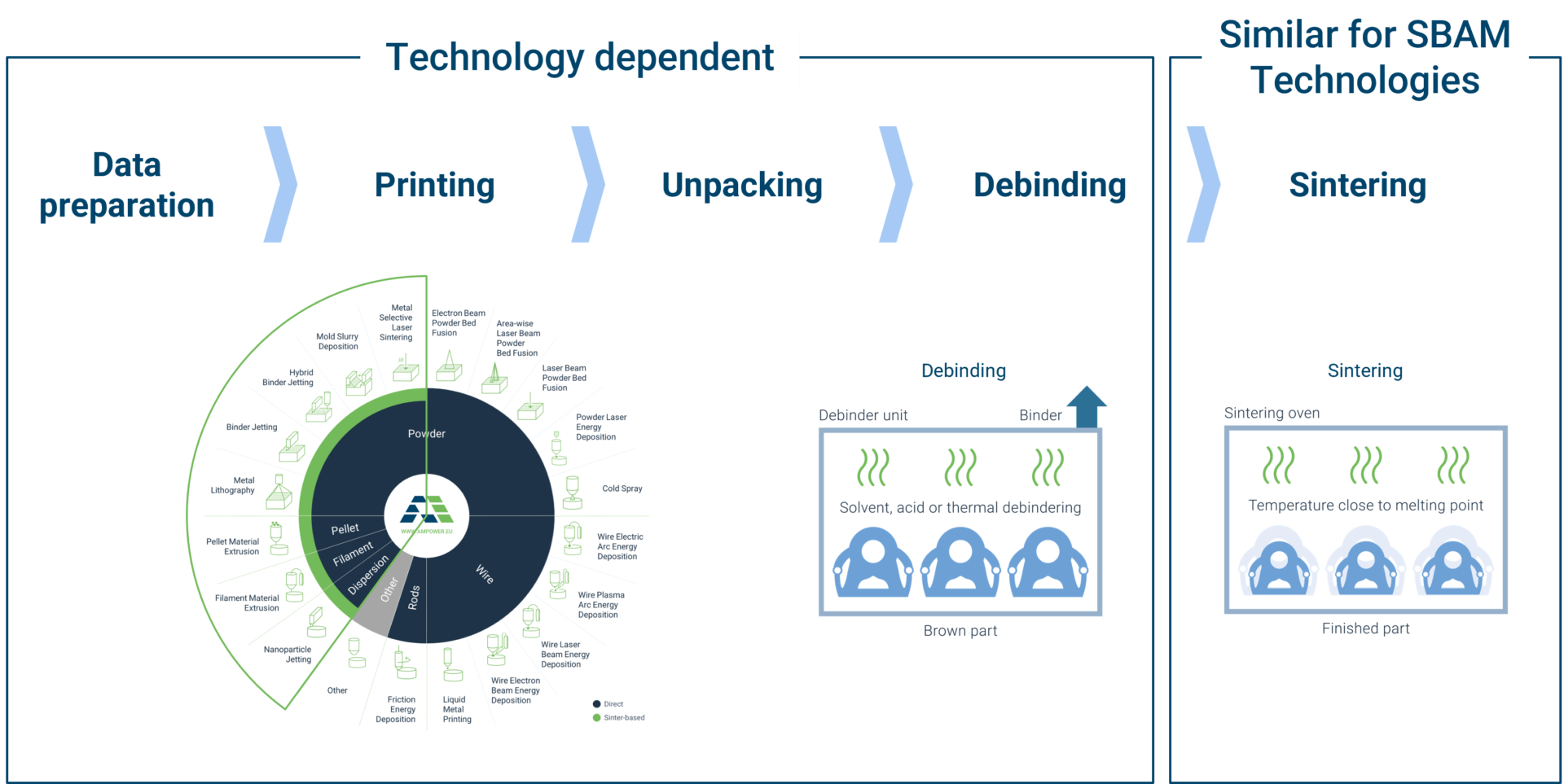

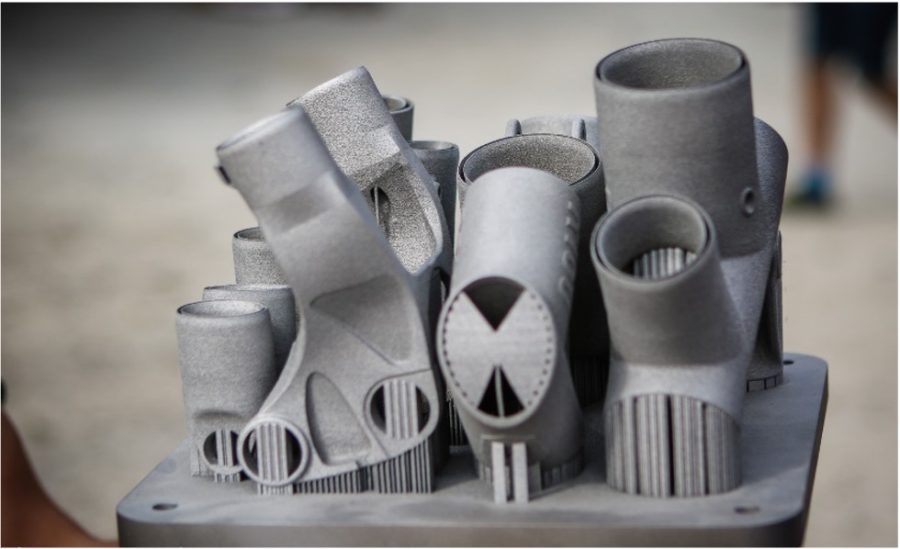

Die additive Metallfertigung wird häufig mit Laser- oder Electron Powder Bed Fusion in Verbindung gebracht. Allerdings gibt es heute mehr als 18 verschiedene Technologieprinzipien. Während sich einige dieser Prinzipien in einem frühen Entwicklungsstadium befinden, werden viele erfolgreich i industriellen Kontext eingesetzt oder es wird erwartet, dass sie eine nachhaltige Nische als Fertigungstechnologie finden werden.

Um beim Einsatz der additiven Metallfertigung erfolgreich zu sein, ist es äußerst wichtig, die richtige etablierte oder aufkommende Fertigungstechnologie auszuwählen. Daher bietet dieses Kapitel einen Überblick über kommende Technologieprinzipien und bewertet deren Potenzial.

Was Sie in diesem Abschnitt finden

Industrialisierungs- und Technologiereifeindex

Auswertung mit Reifeindex

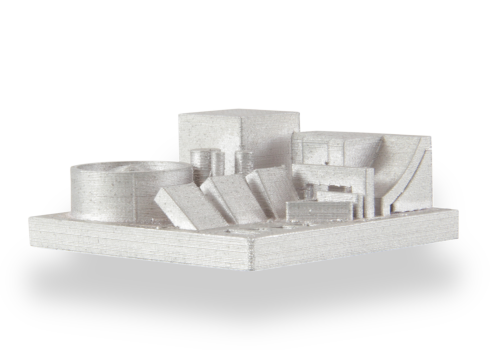

Um die verschiedenen AM-Technologien zu bewerten, hat AMPOWER ein Modell zur Charakterisierung des Reifegrads einer Technologie der Additiven Fertigung entwickelt, das auf zwei Indizes basiert. Der Industrialisierungs-Reifegrad-Index und der Technologie-Reifegrad-Index beschreiben und vergleichen die Fähigkeiten und die Einführungsrate jeder AM-Technologie im industriellen Umfeld. Beide Indizes sind entscheidende Faktoren für die Bewertung des aktuellen Status jeder AM-Technologie.

- Der Technologie-Reifegrad-Index bewertet die Prozessfähigkeit, Systemzuverlässigkeit und -verfügbarkeit sowie implementierte Qualitätskontrollmaßnahmen.

- Der Industrialisierungs-Reifegrad-Index bewertet die Lieferkette, die Materialverfügbarkeit, die installierte Systembasis, das öffentliche Wissen und die Forschung sowie die Standardisierung jeder Technologie.

Jede Kategorie wird entsprechend ihrer spezifischen Bedeutung gewichtet. Typischerweise steigt zunächst die technologische Reife und dann folgt die Industrialisierung. Eine detaillierte Beschreibung des aktuellen Reifegrads finden Sie im Deep Dive-Abschnitt für jede Technologie.

Technologien mit dem AM-Reifegradindex "Prototypsystem" befinden sich noch in einem frühen Entwicklungsstadium mit ausschließlich firmeneigenen Systemen oder stehen kurz vor ersten Systemen bei Beta-Kunden. Viele der Technologien in diesem Korridor sind proprietäre AM-Prinzipien oder wurden erst kürzlich veröffentlicht.

Bei einem Reifegrad von "Erstanwendung" findet die industrielle Integration statt, und die Anwender führen die Technologie in ihren F&E-Abteilungen ein, oder es werden Maschinen für Vorserienversuche bei Beta-Kunden aufgestellt.

Technologien mit dem Reifegrad "Industrielle Nutzung" stehen an der Schwelle zur vollständigen Industrialisierung. Technologien in diesem Bereich haben sich noch nicht in großem Umfang als serielle Fertigungstechnologie in mehreren Branchen durchgesetzt.

Um eine "weit verbreitete industrielle Nutzung" zu erreichen, muss die Technologie in mehreren Branchen als Produktionstechnologie für funktionale Endteile etabliert sein.

Aufgrund der industriellen Ausrichtung bewertet AMPOWER keine Technologien, die sich noch im Proof-of-Concept-Stadium befinden.

General Developments

A Maturing Market Faces Skepticism and Slower Innovation

Der innovation speed of metal Additive Manufacturing technologies has noticeably decreased over the last few years. On the one hand, it shows a maturing market where single technologies such as Laser Beam Powder Bed Fusion or Wire DED have found applications where AM generates a significant benefit in product design, lead time, and ultimately cost. On the other hand, skepticism over the next “big thing” in AM technology has increased, questioning overhyped promises of new market entries and fading out technologies that failed to show industrial relevance over the last few years. These developments go hand in hand with a decreased speed in year-on-year maturity increase. Established AM technologies have reached a high technological maturity, reliably producing parts in the required quality in multiple industries, resulting in only incremental improvement in the Maturity Index. Increased pressure regarding industrial expectations and general competition between AM technologies hinders larger maturity leaps of less established technologies, as we have seen in the past.

Laser Powder Bed Fusion

Technologiereifeindex: Very High

Reifegradindex der Industrialisierung: Very High

Laser Powder Bed Fusion holds on strong to its position as the premier metal AM technology. With the top spot in the Maturity Index, the latest developments of L-PBF have been more nuanced and targeted toward specific applications rather than large radical leaps. The technology is well established across multiple industries and applications, such as medical implants, turbine components, and tooling. Additionally, it finds increasing use in new applications for rocket engines, civil aviation, and even high-end sporting goods. In many of these industries, the long development and qualification cycles of AM will bear fruit when next-generation products containing multiple AM-designed components are launched in the near future.

The most prominent trend in L-PBF from 2023 continued in 2024 with the introduction of further very and ultra large machines. Following the pioneers of NIKON SLM SOLUTIONS and multiple Chinese OEMs, AMCM introduced its M8K system with a build envelope of 820x820x1,200 mm³ and eight 1 kW lasers. The system is specifically targeted at Defense and Space customers to print thrusters from Cu- and Ni-alloys. Currently, the largest machines on offer from Chinese OEMs BLT and EPLUS3D feature a build platform size of 1,550×1,500 mm² and 2,050×2,050 mm², respectively. Impressive in size, they are mostly installed in their domestic market. With an overall flatline sales volume based on units, the most successful OEMs were able to base their growth in 2024 on increased revenues from large and very large system sales.

Developments in the mid-size, multi-laser L-PBF systems continue to focus on machine individualization for specific applications rather than any specific technological advancements. For example, multiple suppliers introduced machines specifically targeting the Space industry with enlarged build chambers in the z-axis, higher laser power, or green lasers to manufacture rocket combustion chambers from copper alloys. Several PBF vendors now offer options for alternative laser spot caustics in a ring mode, providing potential benefits in processing for certain materials and applications.

The continuous climb in the Maturity Index of Flächenmäßig Laser Powder Bed Fusion is slowing down for 2024. With only two companies in this category (SEURAT and VULCANFORMS) offering their own proprietary take on the technology, further market penetration is threatened by increased reservations towards a single-source supply chain. However, the slowdown in the Maturity Index does not necessarily hinder a future success story if technological innovation stays on track, delivering the promised cost per part. With large funding backing the development and first publicly announced development contracts for large volumes of metal parts, it is not unlikely that Area-wise L-PBF will continue to rise in the Maturity Index and reach “Industrial Use” within the next five years.

Electron Beam Powder Bed Fusion

Technologiereifeindex: Very High

Reifegradindex der Industrialisierung: Very High

Electron Beam Powder Bed Fusion was able to rise in the Maturity Index, especially in its industrial maturity in 2024. The increased range of available machines since the market entry of MITSUBISHI ELECTRIC, JEOL, WAYLAND ADDITIVE, PRO-BEAM, and FREEMELT to formerly sole supplier COLIBRIUM ADDITIVE (formerly GE ADDITIVE, ARCAM) has led to wider acceptance and new areas of application for E-PBF. Additionally, to the established Ti- and TiAl-alloy applications in Medical and Aviation, the adoption rate in Oil and Gas, Space, and Industrial continuously increases. To distinguish itself from L-PBF, new E-PBF developments are often in high-temperature or refractory alloys targeting applications in rocket engines, nuclear reactors, or mining equipment.

Directed Energy Deposition

Technologiereifeindex: Very High

Reifegradindex der Industrialisierung: High

Powder Laser Energy Deposition has found its sweet spot in repair and coating applications. While debatable in which cases these applications are to be considered Additive Manufacturing, adding small features or complex repair operations is commonly marketed as AM. Although well established in rebuilding worn high-cost parts, e.g., turbine blade tips, the technology struggles to identify further non-coating business cases across multiple industries. The established supplier landscape and focused application field result in a high maturity index; however, with little to no movement over the last few years concerning AM.

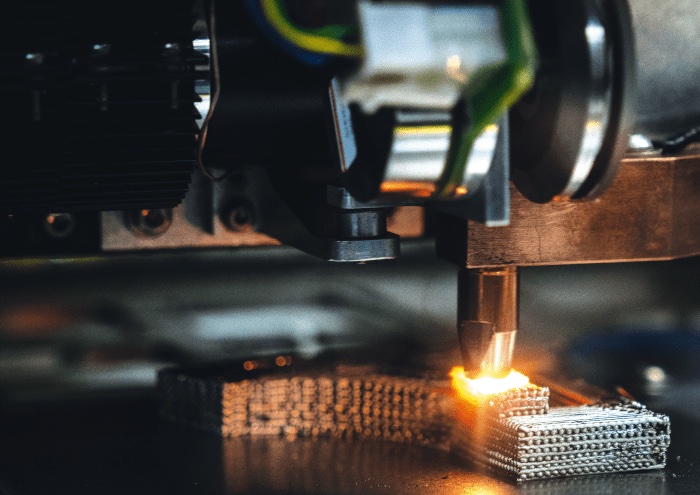

Draht-Laser-Energieabscheidung continuously rises in its technological and industrial maturity. Last year, multiple companies entered the market with interesting offers, and established players announced new developments. ACONITY3D and AMFREE released their first machines in 2024, serving different ends of the application spectrum. ACONITY3D, known for its highly individualizable and open L-PBF machines, entered the market with a small robot-based turnkey solution for a flexible AM production targeting a space currently dominated by MELTIO. On the other end, AMFREE released its AMFREE One system with up to 4 wires and 10 kW laser power for very high deposition rates, rivaling and outperforming Wire Arc competitors. Additionally, established players released new innovations. MELTIO introduced a new working head with 9 radially positioned blue direct diode lasers, aiming for higher efficiency and lower cost, while ADDERE delivered a Laser Wire ED system with 20 kW power and a build envelope of 5.6×2.5 m² to GKN AEROSPACE, pushing the limits of large-scale titanium AM components. Current developments indicate that Wire Laser Deposition will continue to successfully push into applications currently occupied by Wire Arc and Powder Laser ED.

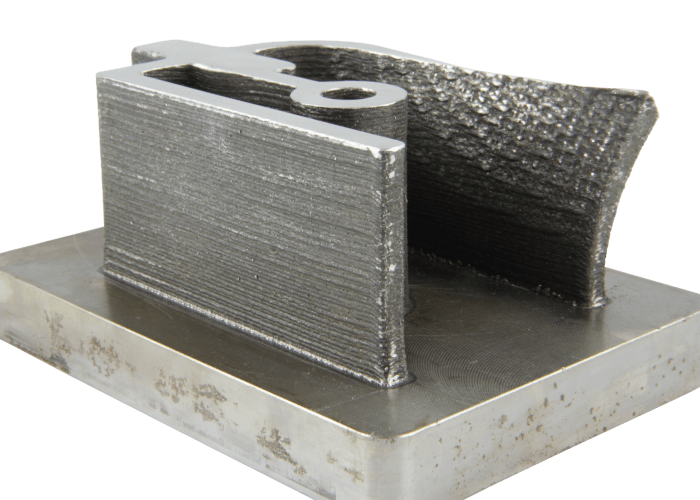

After a big upward movement in the Maturity Index over the last years, Wire Electric Und Plasma Arc Energy Deposition have established themselves as viable Additive Manufacturing production technologies for multiple applications and industries. The increasing production of titanium blanks for structural components with Plasma Arc ED in Aviation and lightweight parts for the High-Tech and Electronics industry is supporting the growth of established players such as WAAM3D and NORSK TITANIUM. While the first solely delivers parts printed on their proprietary in-house technology, the latter offers a wide range of machinery and ED technology for multiple applications. While plasma technology is focused on high-end components and materials, Wire Electric Arc is establishing itself in a wide range of applications. Currently, the largest application is the substitution of low-alloy castings, weighing up to 5,000 kg. AM can ease the increased pressure on the supply chain of low-volume castings regarding lead time and availability. LINCOLN ELECTRIC has established a production capacity of more than a dozen robot systems to serve this market. Additionally, applications in stainless steel and nickel-based alloys for the Energy, Oil and Gas, and Nuclear sectors are gathering further traction. Multiple companies such as AML3D, MX3D, and RAMLAB have installed multi-robot systems to enable parts of multiple meters in size. The demise of casting know-how and facilities in Western countries, undesired dependencies on forging capacities in “unfriendly” nations, and the increasing pressure for a sustainable manufacturing process will further support the switch to Wire Arc near-net-shape blank production in the next years.

Material Extrusion

Technologiereifeindex: High

Reifegradindex der Industrialisierung: High

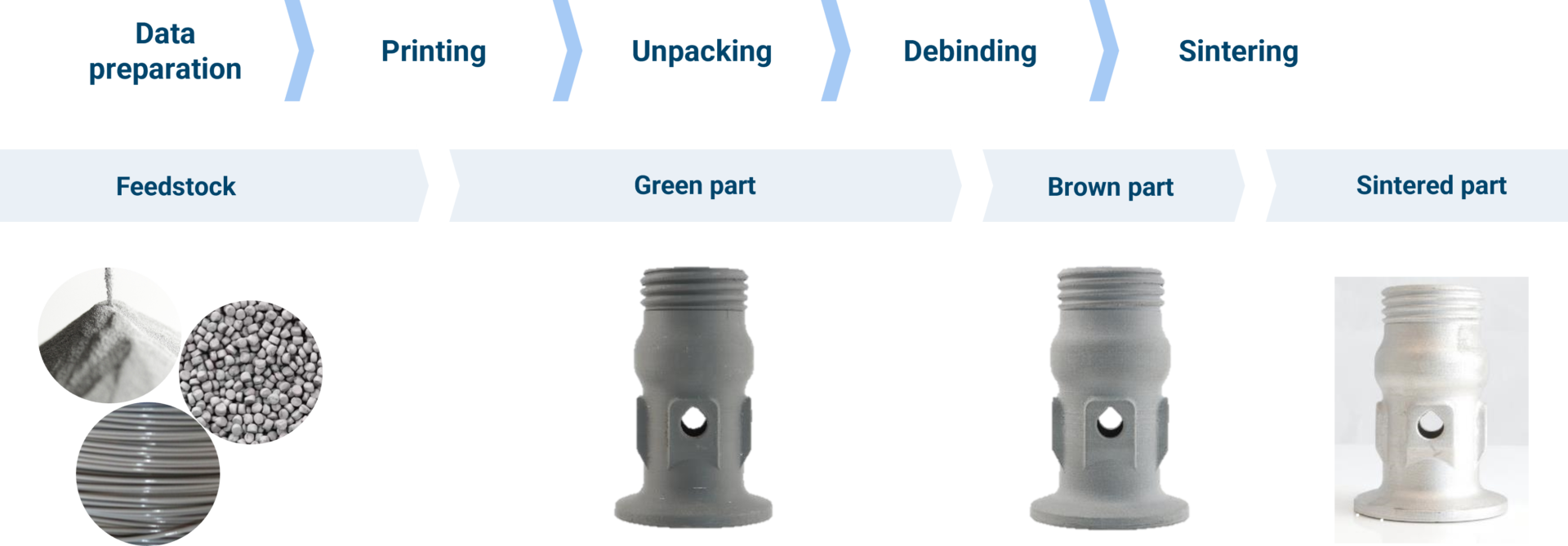

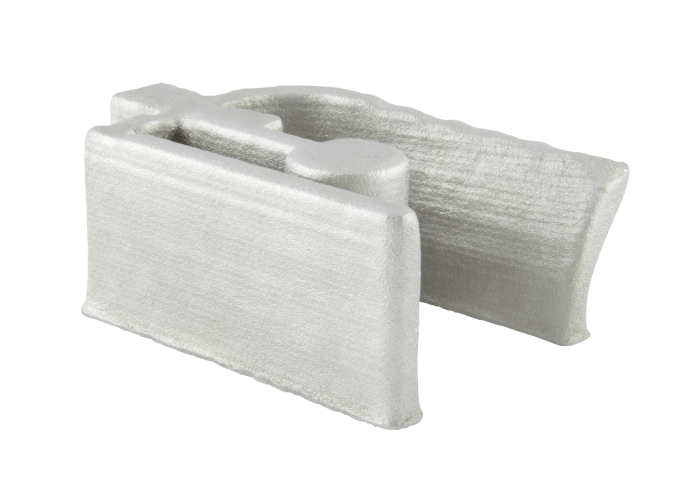

Although reaching the edge of “Industrial Use” in 2022, metal material extrusion technologies have failed to progress further in maturity since then. The persistent challenges along the complete process chain of Extrusion von Metallfilamentmaterialien Und Extrusion von Metallpelletmaterial, from the reliable prediction of shrinkage in the design phase to expertise in the sintering process, directly contradict the expectation of fast and efficient low-volume part production. The trial-and-error reality of the current production process makes these technologies an unlikely choice for widespread industrial use. Current developments in material extrusion technologies, including the metal slurry-based relative Dispersion Material Extrusion, are focusing on tooling applications, leveraging the ability to process alloy groups not available in L-PBF. A notable example is MANTLE3D, which utilizes a hybrid printing and milling process and focuses entirely on the production of tool inserts and conformal cooling tools. It is not expected that this technology group will advance into widespread industrial use but rather remain a solution for tooling and occasional spare part production.

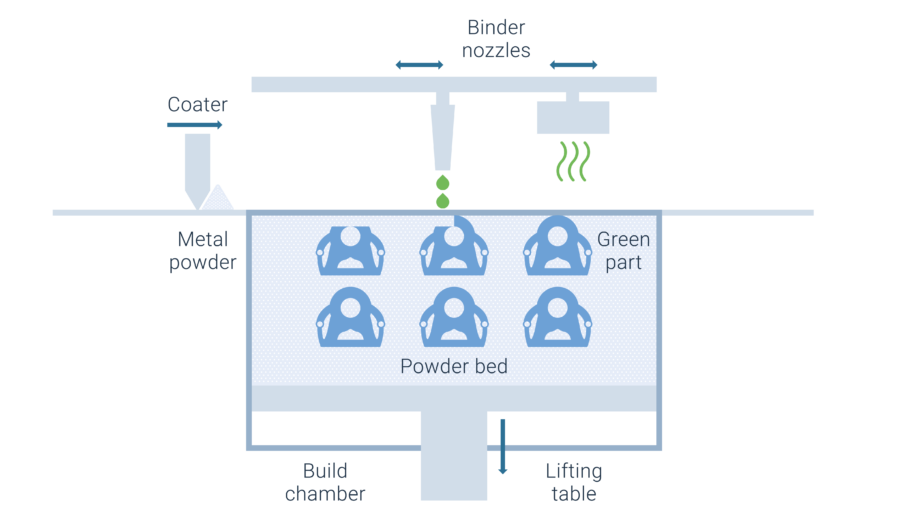

Binder Jetting

Technologiereifeindex: High

Reifegradindex der Industrialisierung: High

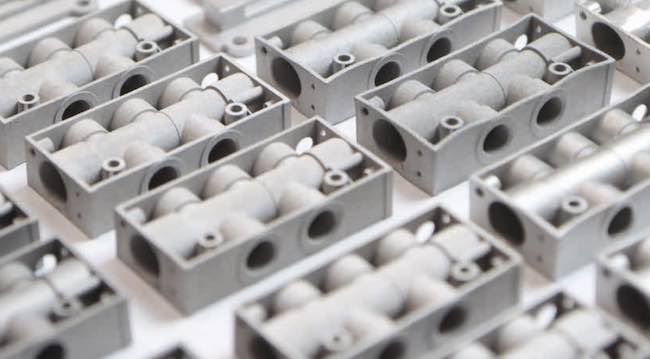

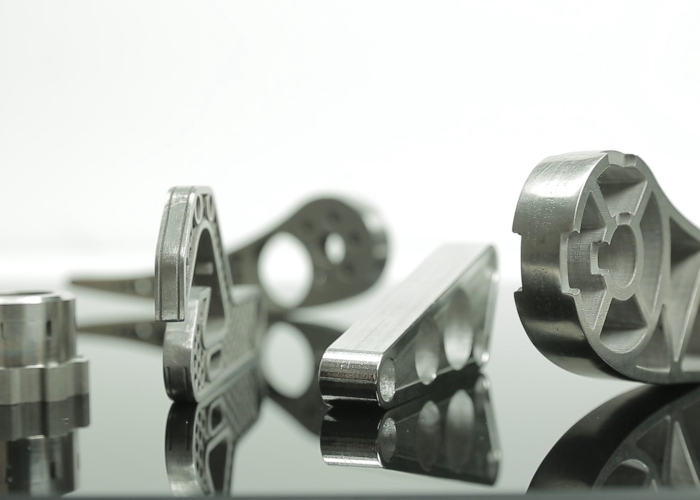

After turbulent past years, the hype around Binder Jetting has settled, and the technology has found multiple industrial applications. Most noticeably, Binder Jetting is used today in the luxury fashion, consumer electronics, medical instrument, and firearms industries. In all these industries, Binder Jetting is used to substitute small, complex milled parts or injection-molded parts in batch volumes smaller than 200,000 to 500,000. Higher flexibility and shorter development cycles compared to tool-bound sinter technologies are promoting an increased use of Binder Jetting, especially in consumer goods applications. In most cases, only experienced sintering suppliers like KENNAMETAL, GKN, and INDO-MIM can leverage the full potential of Binder Jetting due to their extensive knowledge and equipment along the complete process chain, from part design and distortion simulation to sintering expertise and furnace capacity to meet increasing demand.

Kältespray

Technologiereifeindex: Medium

Reifegradindex der Industrialisierung: Medium

Kältespray Additive Manufacturing did not advance in the Maturity Index in 2024. With predominantly two major players in this technology field (SPEE3D and TITOMIC) the current focus remains primarily on Defense and Space applications. Backed by current geopolitical developments, SPEE3D is promoting a compact, container-based solution for deployment in combat zones, enabling fast and easy repair and spare part production. TITOMIC targets applications involving titanium and steel, which they can process using their high-power gun and large stationary systems. With the current rise of Wire ED technologies, Cold Spray will need to prove its place in the AM landscape in the coming years to successfully reach “Industrial Use.”

Mold Slurry Deposition und Metal-SLS

Technologiereifeindex: Medium

Reifegradindex der Industrialisierung: Medium

The increasing general awareness and knowledge of sinter AM technologies, pushed by the rise of Binder Jetting, have also benefited related technologies such as Formschlammabscheidung Und Metall-SLS. Although proprietary, both technologies have found their first applications and customers and have advanced in industrial maturity towards “Industrial Use.” It will be interesting to see whether TRITONE and HEADMADE MATERIALS can overcome the typical skepticism of industrial users toward single-source technologies and achieve wider adoption in the coming years.

Flüssigmetalldruck

Technologiereifeindex: Medium

Reifegradindex der Industrialisierung: Medium

Liquid Metal Printing erlebte 2022 einen schweren Rückschlag und konnte daher im Reifegradindex nicht weiter aufsteigen. XEROX, einer der führenden Technologieanbieter, stellte seinen Betrieb ein und stoppte alle F&E- und Vertriebsaktivitäten. Erfreulicherweise stellten die GROB-WERKE auf der Formnext 2022 ihre neu entwickelte Maschine vor, um die Lücke, die XEROX hinterlässt, zu schließen. Als etablierter CNC-Maschinenbauer und Anbieter von Fertigungslösungen in der Automobilindustrie haben sich die GROB-WERKE zum Ziel gesetzt, die Technologie für Kleinserien von Gussteilen und Ersatzteilen zu etablieren. Die derzeitigen und absehbaren Einschränkungen für niedrig schmelzende Legierungen werden eine breitere industrielle Nutzung in absehbarer Zeit wohl verhindern.

Metal Lithography und Nano Particle Jetting

Technologiereifeindex: Medium

Reifegradindex der Industrialisierung: Medium

Metal Lithography und Nano Particle Jetting haben sich in den letzten 12 Monaten nicht wesentlich weiterentwickelt. Beide Technologien arbeiten mit einem zweistufigen Verfahren, bei dem der Grünkörper in 3D gedruckt und das Metallmaterial in einem abschließenden Sinterschritt verdichtet wird. Während beim Metal Lithography die einzelnen Schichten in einem Flüssigbett erzeugt werden, entstehen beim Nano Particle Jetting die Teile im direkten Tröpfchendruck. Beide Technologien erreichen sehr hohe Auflösungen und konzentrieren sich auf Anwendungen mit kleinen Teilen. Die starke Konzentration auf sehr kleine Teile und die langwierige Technologieentwicklung zur Schaffung einer robusten Prozesskette von Anfang bis Ende haben es schwierig gemacht, viele industrielle Anwendungen zu finden. Mit einer wachsenden Zahl von Maschinenanbietern und der Auslieferung der ersten Maschinen an Kunden könnten diese Technologien jedoch künftig in der Medizin-, Schmuck- und Elektronikindustrie Anwendung finden.

Reibungsenergieablagerung

Technologiereifeindex: Medium

Reifegradindex der Industrialisierung: Medium

Friction Energy Deposition ist im Reifegradindex 2022 aufgestiegen. Da die Technologie nur von einigen wenigen Maschinenanbietern gefördert wird, hat sie es schwer, in den AM- und allgemeinen Technologiemarkt einzudringen. Dennoch konnte MELD die Technologie vorantreiben und erste Anwendungen in der Verteidigungsindustrie "gewinnen". Darüber hinaus startete MELD im Jahr 2023 einen eigenen Produktionsservice für Teile, um weitere Anwendungen und Branchen mit Teilen aus seiner Friction Energy Deposition Technology zu bedienen.

Area-wise VAT Polymerization

Technologiereifeindex: Medium

Reifegradindex der Industrialisierung: Medium

Two consecutive years of advancements in the Maturity Index place Bereichsweise Vat Polymerization right in the middle of “First Applications.” New machine releases and further deliveries from INCUS to industrial customers justify these advancements. Customers use the technology to produce highly precise parts for the medical and jewelry industries. With the addition of 99.9% pure copper to the material portfolio, highly individualized and complex micro parts for the electronics industry are also potential future applications.