Metalltechnologie Übersicht

Metalltechnologie Übersicht

Ständige Entwicklung neuer Prozesse

Die Zahl der Metall-AM-Prozesse hat seit Ende der 90er Jahre zugenommen und heute gibt es eine breite Palette von Metalltechnologien, die im industriellen Kontext eingesetzt werden. Daher ist es schwierig, den Überblick über die verschiedenen Metallprozesse und -unternehmen zu behalten, und es scheint fast jede Woche ein neues Verfahren zu geben (oder ein Unternehmen, das behauptet, ein neues Verfahren anzubieten).

Was Sie in diesem Abschnitt finden

In der AMPOWER Academy enthaltene Technologien

Fokus auf die ausgereiftesten Metalltechnologien

In der AMPOWER Academy konzentrieren wir uns auf folgende Technologien:

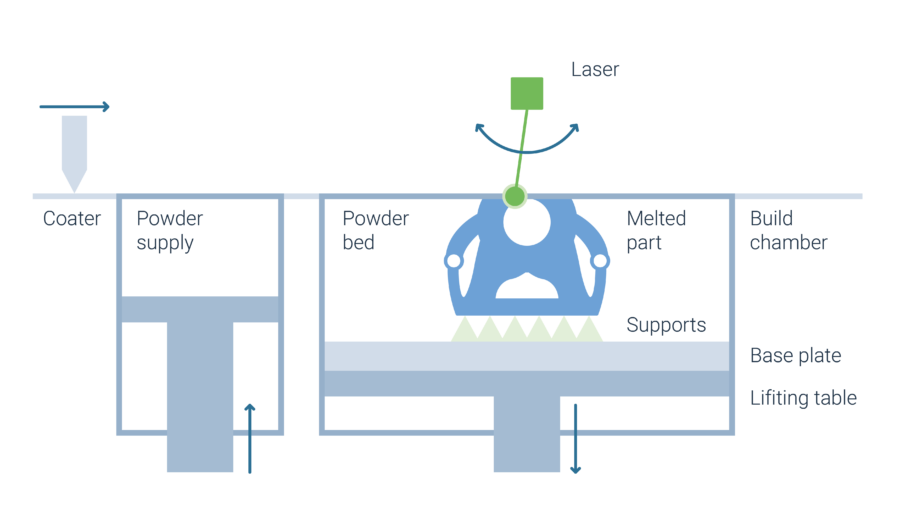

Die bekannteste Technologie der Additiven Fertigung von Metallen ist L-PBF oder Laser Powder Bed Fusion, oft auch als Selective Laser Melting (SLM) bezeichnet. Mit einer installierten Basis von mehreren Tausend Systemen ist die Technologie mittlerweile weit verbreitet und wird in vielen Anwendungen in der Produktion eingesetzt.

Die bekannteste Technologie der Additiven Fertigung von Metallen ist L-PBF oder Laser Powder Bed Fusion, oft auch als Selective Laser Melting (SLM) bezeichnet. Mit einer installierten Basis von mehreren Tausend Systemen ist die Technologie mittlerweile weit verbreitet und wird in vielen Anwendungen in der Produktion eingesetzt.

Die wichtigsten Vorteile der L-PBF-Technologie sind die guten mechanischen Eigenschaften der entstehenden Teile, ihre hohe Dichte und die feine Auflösung. Die Technologie ist gut etabliert und bietet eine große Auswahl an Metalllegierungen. Es handelt sich um eine einstufige Produktion, die eine hohe Designfreiheit ermöglicht. Durch die endkonturnahe Herstellung und das Recycling des unaufgeschmolzenen Pulvers wird der Ausschuss reduziert.

Eigenspannungen, die beim Abkühlen entstehen, stellen jedoch eine Einschränkung dar, da sie zu Bauteilverformungen oder Rissen führen können. Stützstrukturen, die solchen Spannungen entgegenwirken, müssen nach dem Bauprozess entfernt werden. Die relativ raue Oberfläche erfordert zudem typischerweise mehrere Nachbearbeitungsschritte. Die Investitionskosten für die Maschinensysteme sowie für das Ausgangsmaterial sind beträchtlich und können einen limitierenden Faktor für potenzielle Geschäftsmodelle darstellen.

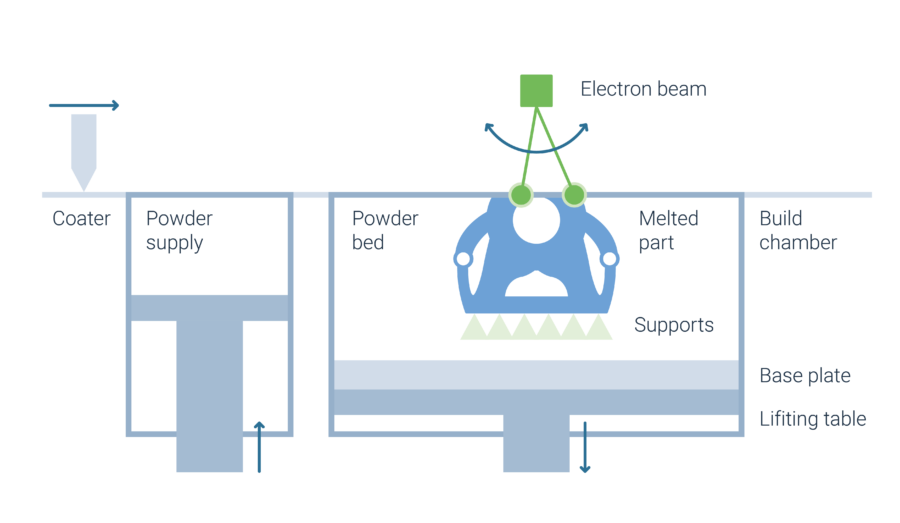

Im Schatten von L-PBF entwickelte sich Electron Powder Bed Fusion (E-PBF) zu einer wichtigen additiven Fertigungstechnologie für bestimmte Branchen und Anwendungen, beispielsweise für medizinische Geräte in Form von Hüftpfannen für den Knochenersatz.

Im Schatten von L-PBF entwickelte sich Electron Powder Bed Fusion (E-PBF) zu einer wichtigen additiven Fertigungstechnologie für bestimmte Branchen und Anwendungen, beispielsweise für medizinische Geräte in Form von Hüftpfannen für den Knochenersatz.

Die hohe Dichte und die guten mechanischen Eigenschaften der mittels E-PBF hergestellten Teile sind die Hauptvorteile. Die Möglichkeit, Teile im Bauraum zu stapeln, ermöglicht die Produktion größerer Losgrößen und macht die Produktion effizienter. E-PBF ist eine einstufige Produktion. Eine Wiederverwertung des unbelichteten Pulvers ist möglich, allerdings ist aufgrund der Bildung des Pulverkuchens eine aufwändigere Aufbereitung des Pulvers erforderlich. Durch die Vorwärmung des Pulverbettes kommt es während des Prozesses zu geringen Temperaturgradienten und es entstehen nur geringe Eigenspannungen.

Einschränkungen bestehen vor allem in der geringen Verbreitung der Technologie und der geringen Auswahl an verfügbaren qualifizierten Legierungen. Aufgrund der Bildung des Pulverkuchens, der sich nur schwer aus Kanälen und inneren Strukturen entfernen lässt, ist die Gestaltungsfreiheit eingeschränkt.

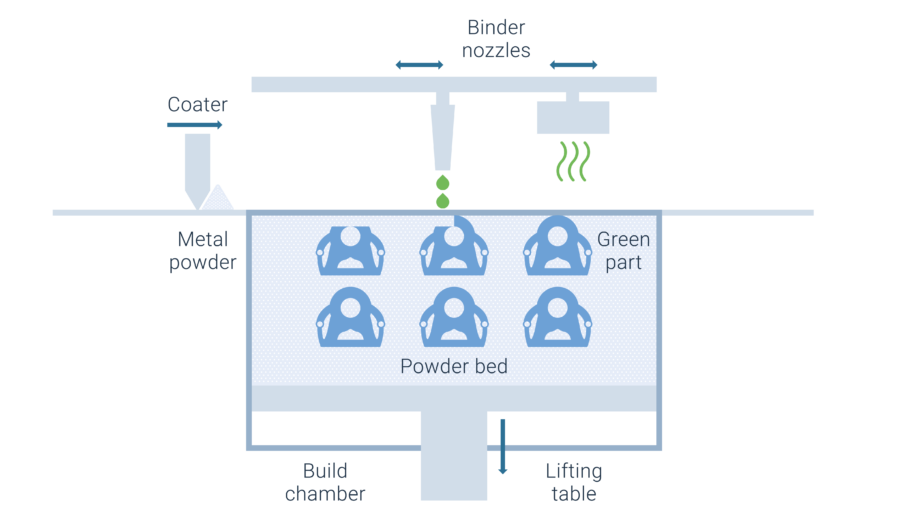

Die Patente für die Binder-Jetting-Technologie (BJT) sind so alt wie die für die Laser Powder Bed Fusion. In den letzten Jahren erhält die Technologie jedoch zunehmend Aufmerksamkeit, da mehrere neue Akteure auf diesem Gebiet behaupten, dass BJT die additive Fertigung von Metallen in großen Mengen ermöglichen könnte.

Die Patente für die Binder-Jetting-Technologie (BJT) sind so alt wie die für die Laser Powder Bed Fusion. In den letzten Jahren erhält die Technologie jedoch zunehmend Aufmerksamkeit, da mehrere neue Akteure auf diesem Gebiet behaupten, dass BJT die additive Fertigung von Metallen in großen Mengen ermöglichen könnte.

Bei klassischen BJT-Systemen, wie sie von EXONE oder DESKTOP METAL vertrieben werden, wird das flüssige Bindemittel selektiv mit einem einzigen Druckkopf aufgetragen. Dies bedeutet, dass die Breite des Druckkopfes nicht die gesamte Breite des Pulverbetts abdeckt. Daher bewegt sich der Druckkopf mehrmals in xy-Richtung über das Pulverbett, um den Druckbereich vollständig abzudecken und den Polymerbinder zu verteilen.

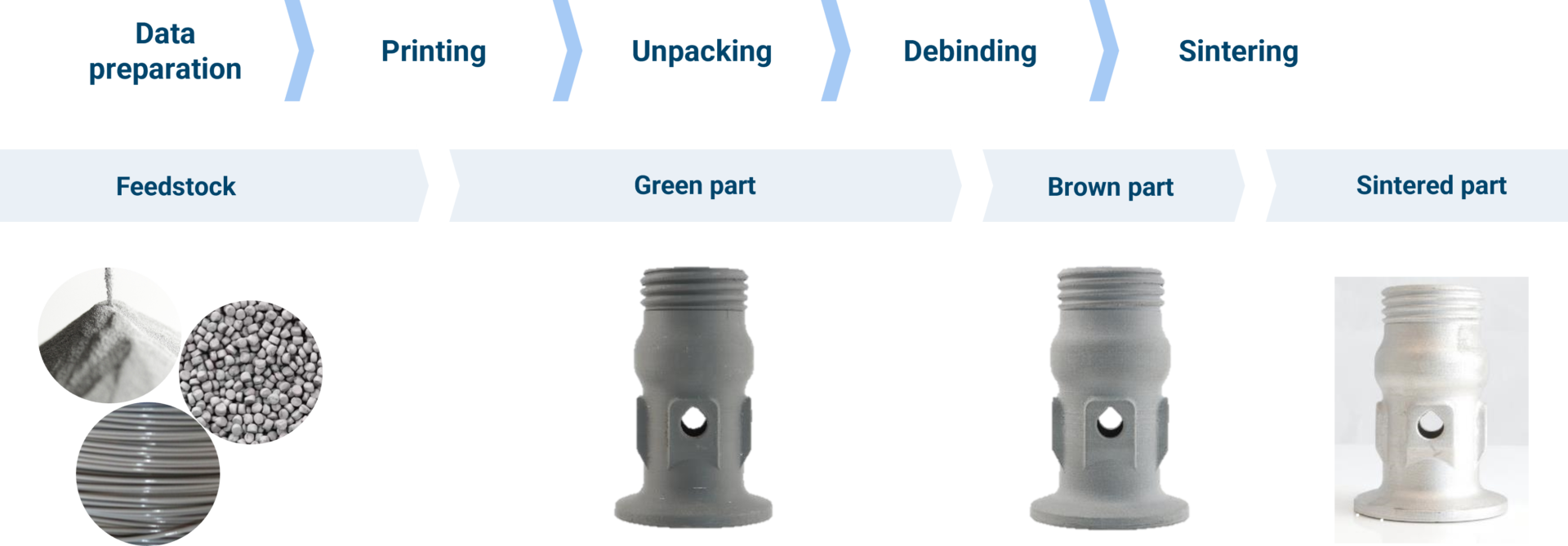

BJT ist eine sinterbasierte additive Fertigungstechnologie, bei der die Teile als Grünteile mit einer bestimmten Polymerbindemittelsättigung gedruckt werden. Nach dem Druck müssen die Teile entbindert und meist in Öfen gesintert werden.

Powder Laser Energy Deposition, auch bekannt als Laser Metal Deposition (LMD), ist eine seit vielen Jahren eingesetzte Schweißtechnik. In letzter Zeit wird die Technologie von Systemintegratoren und Anbietern von Standardsystemen als Technologie für die Additive Fertigung eingesetzt. Typisch für DED-Technologien ist die hohe Aufbaurate des Materials, das lokal aufgetragen wird, um nahezu netzförmige Rohlinge zu bilden.

Wire Arc Energy Deposition, oft auch als WAAM bezeichnet, basiert auf herkömmlichen drahtbasierten Schweißverfahren wie MIG-, MAG- und WIG-Schweißen. Aufgrund ihrer Einfachheit und der geringen Kosten für das Ausgangsmaterial verspricht die Technologie sehr hohe Fertigungsraten bei niedrigen Kosten. Um jedoch die volle Flexibilität der Additiven Fertigung zu erreichen, sind noch weitere Entwicklungsanstrengungen bei der Datenaufbereitung erforderlich. Innerhalb der Gruppe der DED-Technologien weisen die Drahtlichtbogenverfahren eine vergleichsweise hohe Baurate auf. Draht-Lichtbogen-ED wird fast immer zur Herstellung von endkonturnahen Rohlingen verwendet.

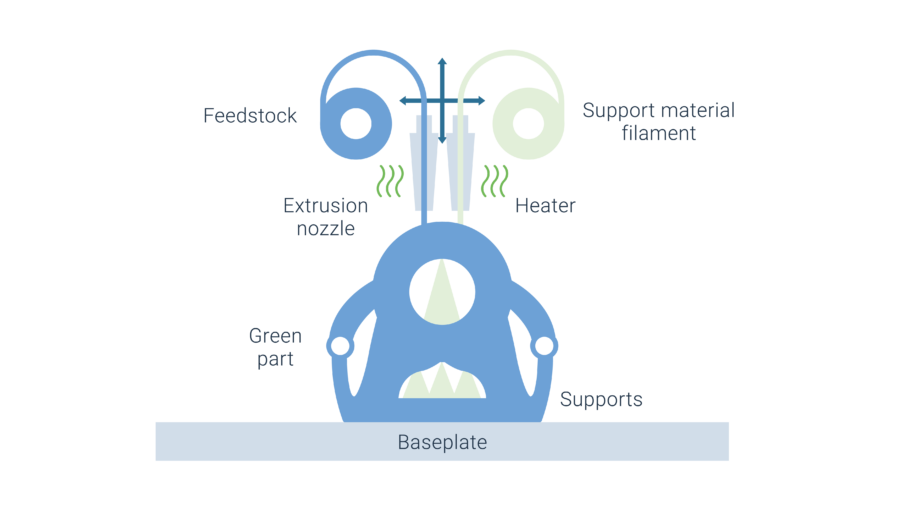

Metall Material Extrusion (ME), oft auch als Metall-FDM bezeichnet, ist eine Technologie, die auf dem weithin bekannten Polymer-ME-Verfahren basiert. Das Ausgangsmaterial in Form eines Filaments, eines Stabes oder eines MIM-Granulats besteht aus einer Verbindung von Polymerbindemittel und Metallpulver. Die Verarbeitung erfolgt über einen Druckkopf, der sich in xy-Richtung bewegt, während die Bauplattform in z-Richtung bewegt wird. Die Polymerkomponente des Ausgangsmaterials wird geschmolzen und Schicht für Schicht auf der Bauplattform abgeschieden, bis das Teil fertiggestellt ist. Der resultierende Grünkörper wird dann durch Entfernen der Polymerbindephase und anschließendes Sintern nachbearbeitet. Beim Sintern nahe der Schmelztemperatur führt die Verdichtung zum endgültigen Metallteil.

Metall Material Extrusion (ME), oft auch als Metall-FDM bezeichnet, ist eine Technologie, die auf dem weithin bekannten Polymer-ME-Verfahren basiert. Das Ausgangsmaterial in Form eines Filaments, eines Stabes oder eines MIM-Granulats besteht aus einer Verbindung von Polymerbindemittel und Metallpulver. Die Verarbeitung erfolgt über einen Druckkopf, der sich in xy-Richtung bewegt, während die Bauplattform in z-Richtung bewegt wird. Die Polymerkomponente des Ausgangsmaterials wird geschmolzen und Schicht für Schicht auf der Bauplattform abgeschieden, bis das Teil fertiggestellt ist. Der resultierende Grünkörper wird dann durch Entfernen der Polymerbindephase und anschließendes Sintern nachbearbeitet. Beim Sintern nahe der Schmelztemperatur führt die Verdichtung zum endgültigen Metallteil.

Bisher konzentrieren sich die meisten Maschinenhersteller hauptsächlich auf die Entwicklung und Bereitstellung von Systemen für den eigentlichen Druck der Grünteile. Für die Nachbearbeitung werden Entbindungs- und Sintersysteme der MIM-Industrie eingesetzt. Allerdings haben einige Akteure in letzter Zeit spezielle Lösungen für Entbinderungsstationen und Öfen entwickelt, um eine vollständige Prozesskette anzubieten.

Metalltechnologien im Überblick

Überblick über Metalltechnologien und Maschinen-OEMs

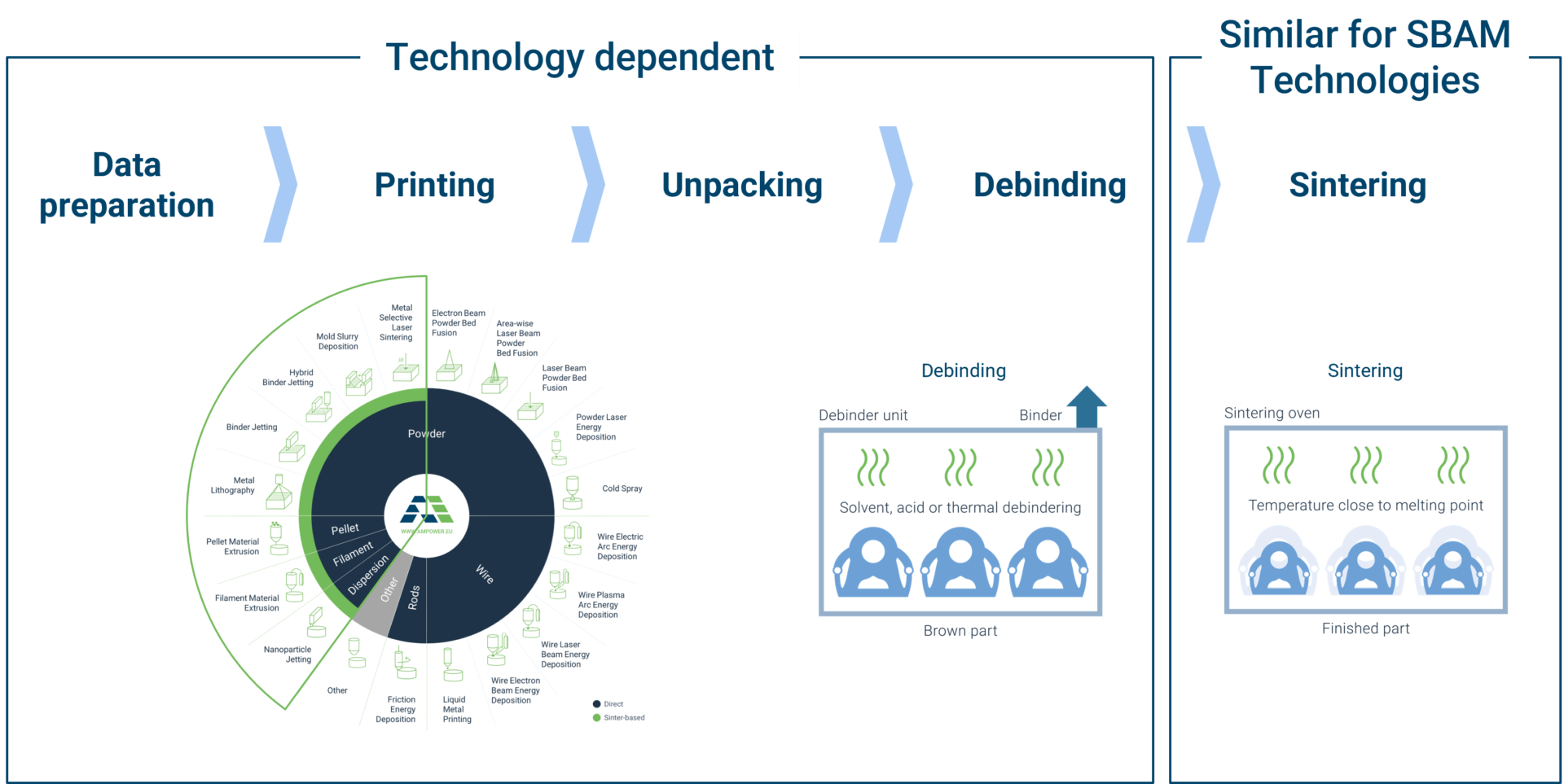

Die obige Grafik gibt einen Überblick über die aktuelle Metall-AM-Technologie-Landschaft und die Maschinenhersteller.

As of February 2025, 20 different working principles are known with 209 OEMs supplying machines. The map shows that the majority of metal AM processes use powder als Ausgangsmaterial, gefolgt von Draht als zweithäufigstem Ausgangsmaterial. Innerhalb der pulverbasierten Prozesse verfügt Laser Powder Bed Fusion (L-PBF) über die mit Abstand größte Anzahl an Unternehmen, die Drucker anbieten. Diese hohe Anzahl an Unternehmen zeigt auch, dass L-PBF heute das am stärksten industrialisierte und am weitesten verbreitete Metall-AM-Verfahren ist.

Schmelz- vs. Sinterprozesse

Technologieschub der Sinterverfahren

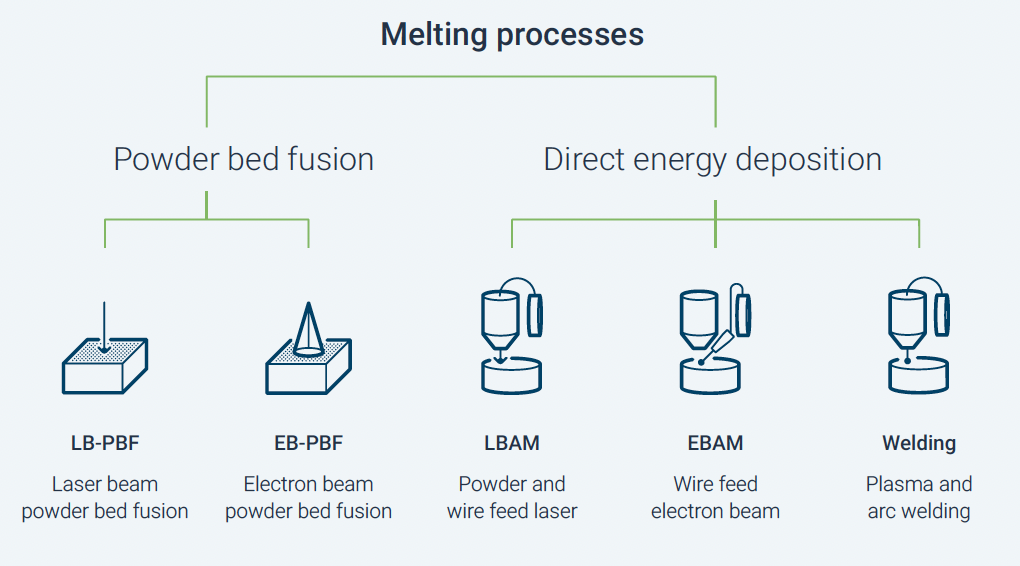

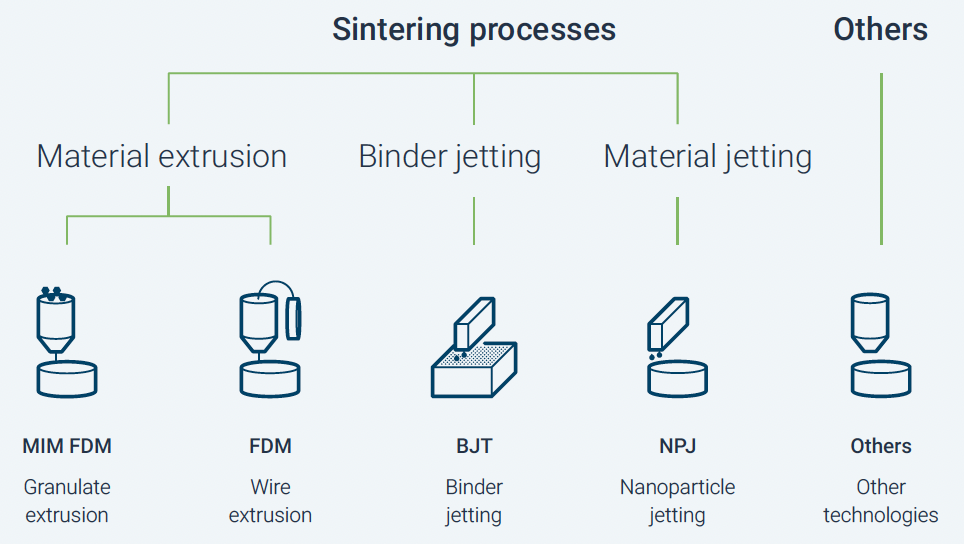

Eine weitere Möglichkeit, die verschiedenen Metallverfahren zu unterscheiden, besteht darin, ob der Druckprozess zu einem vollständig geschmolzenen Teil führt oder ob ein anschließender Sinterschritt erforderlich ist. Beim Sintern werden die Partikel durch eine Kombination aus Druck und Hitze zu einer festen Masse verschmolzen, ohne dass die Materialien schmelzen.

Beim Druckverfahren entsteht ein so genanntes Grünteil, das aus Metallpartikeln besteht, die mit einem Bindemittel zusammengehalten werden. Dieses Grünteil, das zerbrechlich ist und vorsichtig gehandhabt werden muss, wird anschließend gesintert, um das Bindemittel zu entfernen, so dass ein vollständig dichtes Teil entsteht. Während des Sinterns erfährt das Teil eine Schrumpfung, die noch schwer vorhersehbar ist und die Gestaltungsfreiheit einschränkt.

Nachfolgend finden Sie ausgewählte Schmelz- sowie Sinter-AM-Verfahren.