Reifegrad von Polymerprozessen

Reifegrad von Polymerprozessen

Wettlauf der Technologien

Das Spektrum der Polymer-Additive-Manufacturing-Technologien ist immens breit geworden und wächst kontinuierlich. Mittlerweile gibt es 17 verschiedene Arbeitsprinzipien – alle in unterschiedlichen Stadien ihres Entwicklungszyklus. Um eine bestimmte Technologie erfolgreich einzusetzen, ist es wichtig, ihren Reifegrad sowie die jüngsten und erwarteten Entwicklungen zu verstehen.

Daher bietet dieses Kapitel einen Überblick über etablierte und kommende Technologieprinzipien und bewertet deren Potenzial.

Was Sie in diesem Abschnitt finden

Polymer-AM-Reifeindex

Auswertung mit Reifeindex

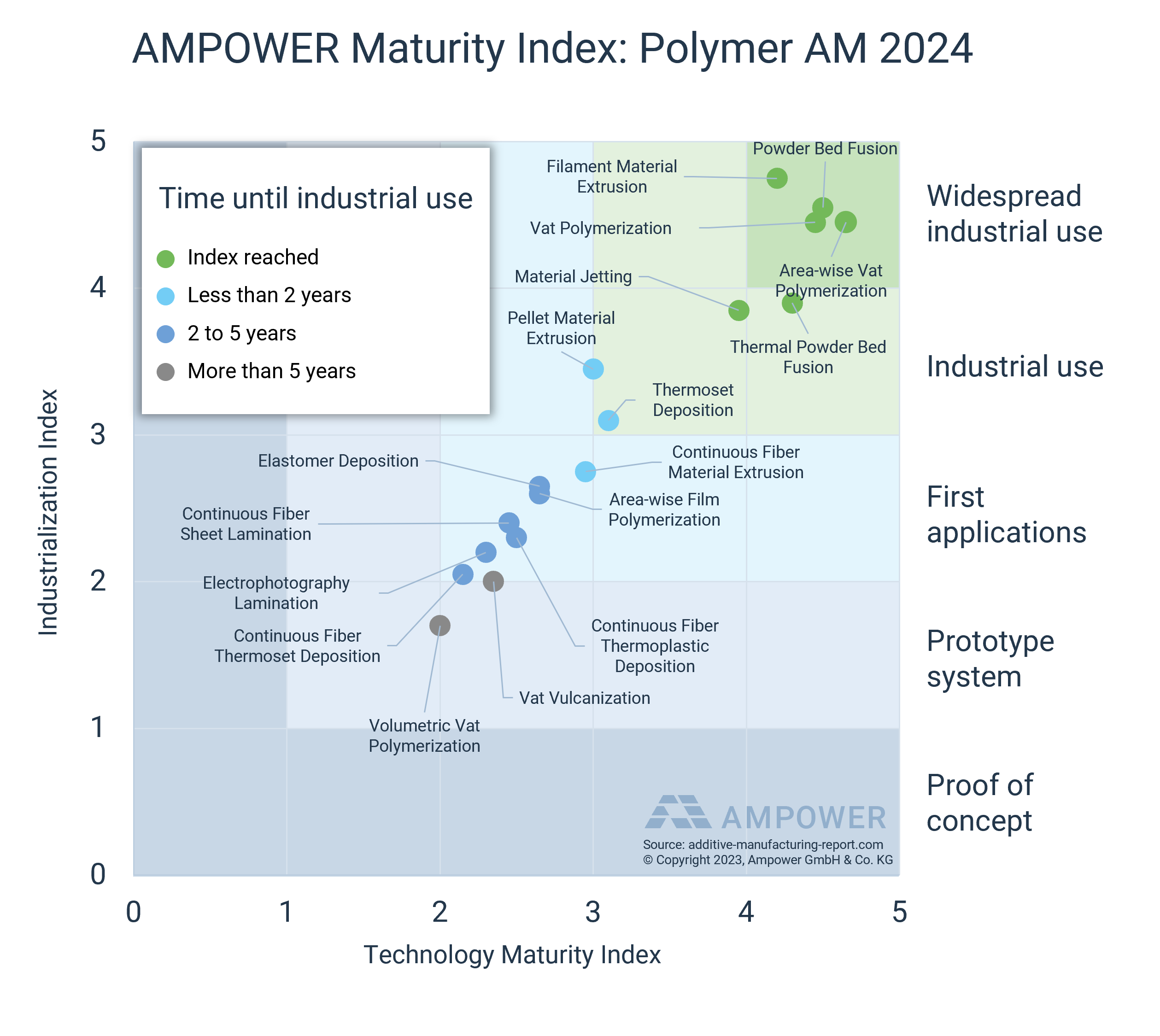

Um die verschiedenen AM-Technologien zu bewerten, hat AMPOWER ein Modell zur Charakterisierung des Reifegrads einer Technologie der Additiven Fertigung entwickelt, das auf zwei Indizes basiert. Der Industrialisierungs-Reifegrad-Index und der Technologie-Reifegrad-Index beschreiben und vergleichen die Fähigkeiten und die Einführungsrate jeder AM-Technologie im industriellen Umfeld. Beide Indizes sind entscheidende Faktoren für die Bewertung des aktuellen Status jeder AM-Technologie.

- Der Technologie-Reifegrad-Index bewertet die Prozessfähigkeit, Systemzuverlässigkeit und -verfügbarkeit sowie implementierte Qualitätskontrollmaßnahmen.

- Der Industrialisierungs-Reifegrad-Index bewertet die Lieferkette, die Materialverfügbarkeit, die installierte Systembasis, das öffentliche Wissen und die Forschung sowie die Standardisierung jeder Technologie.

Jede Kategorie wird entsprechend ihrer spezifischen Bedeutung gewichtet. Typischerweise steigt zunächst die technologische Reife und dann folgt die Industrialisierung. Eine detaillierte Beschreibung des aktuellen Reifegrads finden Sie im Deep Dive-Abschnitt für jede Technologie.

Technologien mit dem AM-Reifegradindex "Prototypsystem" befinden sich noch in einem frühen Entwicklungsstadium mit ausschließlich firmeneigenen Systemen oder stehen kurz vor ersten Systemen bei Beta-Kunden. Viele der Technologien in diesem Korridor sind proprietäre AM-Prinzipien oder wurden erst kürzlich veröffentlicht.

Bei einem Reifegrad von "Erstanwendung" findet die industrielle Integration statt, und die Anwender führen die Technologie in ihren F&E-Abteilungen ein, oder es werden Maschinen für Vorserienversuche bei Beta-Kunden aufgestellt.

Technologien mit dem Reifegrad "Industrielle Nutzung" stehen an der Schwelle zur vollständigen Industrialisierung. Technologien in diesem Bereich haben sich noch nicht in großem Umfang als serielle Fertigungstechnologie in mehreren Branchen durchgesetzt.

Um eine "weit verbreitete industrielle Nutzung" zu erreichen, muss die Technologie in mehreren Branchen als Produktionstechnologie für funktionale Endteile etabliert sein.

Aufgrund der industriellen Ausrichtung bewertet AMPOWER keine Technologien, die sich noch im Proof-of-Concept-Stadium befinden.

Etablierte Technologien

Powder Bed Fusion, Vat Polymerization und Filament Material Extrusion mit weit verbreiteter industrieller Verwendung

Mehrere Polymer-AM-Technologien, darunter Powder Bed Fusion, Vat- und Area-wise Vat Polymerization und Filament Material Extrusion, werden in der Industrie nach wie vor häufig eingesetzt. Diese Technologien werden von den Anwendern seit über 20 Jahren genutzt und haben zur Entwicklung verschiedener Anwendungen geführt, darunter auch Endverbrauchsteile und Werkzeuge. Was die Technologie betrifft, so erwartet AMPOWER keine größeren Entwicklungen. Um den Einsatz der genannten Technologien weiter zu industrialisieren, fordern die Anwender jedoch deutliche Fortschritte bei der Automatisierung der gesamten Prozesskette.

Wie bereits erwähnt, rechnet AMPOWER nicht mit signifikanten Fortschritten bei den etablierten Technologien der Additiven Fertigung. Es gibt jedoch einige mögliche Fortschritte in der Pipeline. Einige Anbieter, wie z.B. EOS, lassen die Anwender seit geraumer Zeit warten. EOS hat sein LASER PRO FUSION System bereits vor einigen Jahren angekündigt, aber bisher noch keine Versprechungen gemacht. Nichtsdestotrotz sieht AMPOWER in dieser Technologie einen potenziellen Sprung nach vorn bei der Steigerung der Produktivität und der Senkung der Kosten pro Teil, insbesondere wenn die Materialpreise und Beschaffungskosten gesenkt werden können.

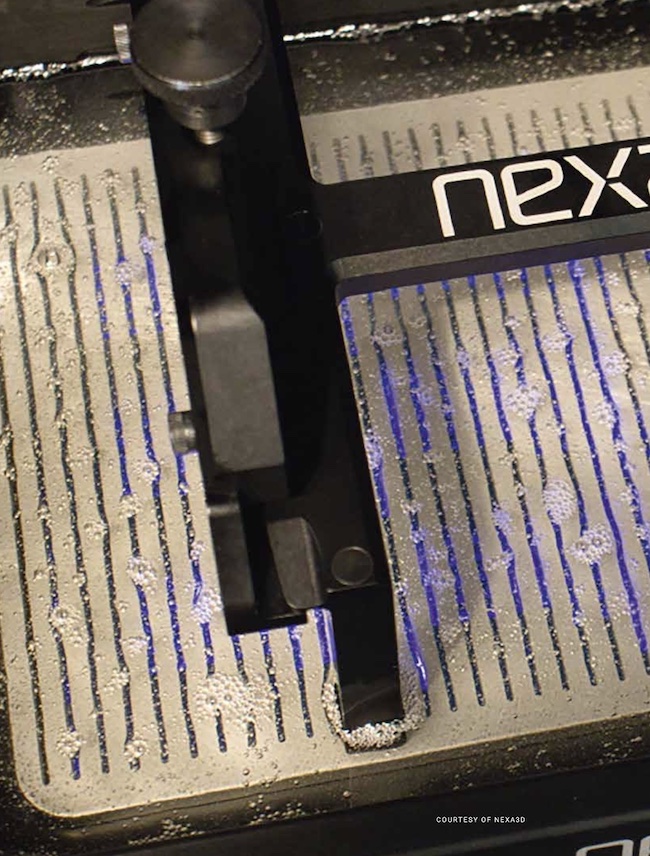

Im Jahr 2022 gab es Weiterentwicklungen bei pulverbasierten Anlagen, darunter die Einführung der neuen HP-Anlage, die nun in der Lage ist, weiße Teile herzustellen. Diese Einführung könnte neue Anwendungen für ehemals graue Teile hervorbringen, insbesondere im Hinblick auf den Färbeprozess. Zusätzlich zu HP hat STRATASYS seine SAF-Technologie herausgebracht, um mit der MJF-Technologie von HP zu konkurrieren. Auch der Markteintritt von NEXA 3D mit ihrem QLS-System könnte etwas Bewegung in die Marktstruktur bringen.

Electrophotography Sheet Lamination

Technologiereifeindex: Medium

Reifegradindex der Industrialisierung: Medium

Der Status der meisten Technologien hat sich im Vergleich zum letzten Jahr nicht wesentlich verändert. Einige besonders junge Technologien haben ihren Status von einem Prototypsystem zur ersten Anwendungskategorie erhöht. EVOLVE mit ihrer Electrophotography Sheet Lamination Technologie hat beispielsweise 2022 erste Systeme an industrielle Alpha-Anwender geliefert, um die Systemfähigkeiten zu testen und weiter zu verbessern. AMPOWER erwartet, dass dies die Entwicklung der Technologie beschleunigen und die Möglichkeiten der Additiven Fertigung von Polymeren für die Großserienproduktion weiter ausbauen wird. Die Technologie befindet sich jedoch erst in der Anfangsphase ihres Weges zur Industrialisierung und es wird nicht erwartet, dass sie in den nächsten 5 Jahren eine weit verbreitete industrielle Nutzung erreicht. Der Grund dafür sind die hohen Investitionen und die mangelnde Erfahrung mit der Robustheit der Technologie.

Area-wise Vat Polymerization

Technologiereifeindex: Very High

Reifegradindex der Industrialisierung: Very High

Ein weiterer technologischer Fortschritt war die Einführung eines neuen Ansatzes innerhalb der Area-wise Vat Polymerization. Zwei Marktteilnehmer haben ein ähnliches Verfahren vorgestellt, nämlich CUBICURE mit seinem CERION-System und BCN3D mit seiner Viscous Lithography Manufacturing (VLM) Technologie. Diese Technologien zielen darauf ab, den Markt für Kunststoffe weiter zu industrialisieren und in großen Mengen zu produzieren. Dennoch müssen beide ihre Prozessfähigkeit und industrielle Relevanz noch unter Beweis stellen, insbesondere wenn sie mit den etablierten Anbietern konkurrieren.

Volumetric Vat Polymerization

Ein neuer Eintrag auf dem Reifegradindex ist die Volumetric Vat Polymerization. Diese Technologie wurde von XOLO, einem in Berlin ansässigen Startup-Unternehmen, vorgestellt. Die Technologie befindet sich in einem frühen Entwicklungsstadium und versucht, technische Schwierigkeiten zu überwinden und ein industrietaugliches System zu entwickeln.

Technologiereifeindex: Low

Reifegradindex der Industrialisierung: Low

Thermal Powder Bed Fusion

Technologiereifeindex: Very High

Reifegradindex der Industrialisierung: High

Bei den etablierten Technologien wurden keine größeren technologischen Fortschritte beobachtet. Die Status-quo-Technologien der Branche sind nach wie vor Filament Material Extrusion, Area-wise und Vat Polymerization und Powder Bed Fusion. Weiteres Verbesserungspotenzial besteht im Bereich der Thermal Powder Bed Fusion, wo mehrere neue Marktteilnehmer Druck auf HP mit seiner geschützten MJF-Technologie ausüben werden. Insbesondere von STRATASYS wird erwartet, dass es die Thermal Powder Bed Fusion in den kommenden Jahren auf das gleiche Niveau wie die Laser Powder Bed Fusion bringen wird.

Vat Vulcanization

Technologiereifeindex: Low

Reifegradindex der Industrialisierung: Low

Das vom Schweizer Startup SPECTROPLAST entwickelte Vat-Vulcanization ist in seiner Entwicklung weiter vorangeschritten und hat geeignete Anwendungen gefunden. Das Silikonmaterial ist für maßgeschneiderte Konsumgüter und medizinische Produkte mit direktem Hautkontakt interessant. Die jüngsten Entwicklungen haben daher die Bewertung dieser Technologie auf dem AMPOWER Maturity Index erhöht. Allerdings muss sie auch hier noch ihre Fähigkeiten für industrielle Anwendungsfälle in größerem Umfang unter Beweis stellen, um in die Kategorie "Erste Anwendung" aufzusteigen.

Pellet Material Extrusion

Technologiereifeindex: High

Reifegradindex der Industrialisierung: Medium

Pellet Material Extrusion hat den Schritt in die "industrielle Nutzung" noch nicht geschafft. AMPOWER geht jedoch davon aus, dass diese Technologie durch immer mehr aufstrebende Technologielieferanten recht schnell weiter in Richtung industrielle Nutzung getrieben wird. Viele Anwender suchen nach Alternativen zu den etablierten Filament Material Extrusion Systemen aufgrund der hohen Materialkosten, die oft eine Folge der geschlossenen Materialsysteme sind. Die Pellet Material Extrusion wird als potenzieller Wegbereiter für diesen Markt angesehen. Allerdings ist die Filament Material Extrusion in der Industrie weit verbreitet und verfügt über eine etablierte Installationsbasis. Daher müssen neue Systeme für die Pellet-Extrusion eine Eintrittsbarriere überwinden und ihre Zuverlässigkeit und Durchführbarkeit für Geschäftsanwendungen beweisen.

Continuous Fiber Material Extrusion

Technologiereifeindex: High

Reifegradindex der Industrialisierung: Medium

In Bezug auf Continuous Fiber Material Extrusion Es wurden einige Entwicklungen vorgenommen. Beispielsweise kündigte ANISOPRINT auf der Formnext 2021 ein System im industriellen Maßstab an. Continuous Fiber Material Extrusion ist auch von MARKFORGED und anderen Wettbewerbern erhältlich. Die Zuverlässigkeit dieser Systeme entspricht jedoch noch nicht den Anforderungen industrieller Anwender. Auf dieser Grundlage hat AMPOWER die Position dieser Kategorie nicht von „Erste Anwendungen“ in „Industrielle Nutzung“ geändert.

Material Jetting

Technologiereifeindex: High

Reifegradindex der Industrialisierung: High

Die etablierte Technologie Material Jetting wird oft vergessen und als reine Prototypingtechnologie abgestempelt. Der Grund dafür könnte sein, dass die Technologie auf dem Markt relativ wenig Konkurrenz hat und dass andere Harztechnologien sie in Bezug auf den Durchsatz übertreffen. Im Jahr 2021 haben wir einige Verbesserungen beobachtet, die den stabilen Status ändern könnten. DP POLAR hat ein kontinuierliches Material-Jetting-Verfahren angekündigt, das die Produktivität erhöht und die Material-Jetting-Technologie weiter voranbringen könnte. Außerdem hat das Start-up INKBIT ein walzenfreies System vorgestellt, das ein optisches System zum Ausgleich des Prozesses nutzt.