Polymertechnologie Überblick

Polymertechnologie Überblick

Was sind gängige Polymertechnologien?

Die Entwicklung der additiven Fertigungslandschaft reicht bis in die frühen 80er Jahre zurück und begann mit der Erfindung des Stereolithographieverfahrens durch Charles Hull. Diese Erfindung kann als Ausgangspunkt für den Polymer-AM-Markt sowie für den gesamten AM-Markt erklärt werden. Es ebnete den Weg für frühe Anwender der Technologie und die Entwicklung weiterer Technologieprinzipien. Seitdem ist die Zahl der Prozesse und Unternehmen explosionsartig gestiegen, so dass es schwierig ist, den Überblick zu behalten.

Was Sie in diesem Abschnitt finden

Kursstruktur

Was wird in diesem Kurs enthalten sein?

Das Ziel dieses Kurses ist es, einen Überblick über die ausgereiftesten Verfahren der Additiven Fertigung von Polymeren zu geben. Im nächsten Abschnitt werden wir daher den Reifegrad von Polymertechnologien erörtern und den aktuellen Stand etablierter und neuer Technologien diskutieren.

In den folgenden Abschnitten haben wir für die ausgereiftesten Verfahren wichtige Informationen zusammengestellt, darunter Funktionsprinzip, technische und wirtschaftliche Merkmale sowie Anwendungsbeispiele.

Danach finden Sie einen Vergleich zwischen den verschiedenen Verfahrenskategorien, der Ihnen helfen kann, die richtige Technologie für Ihre Anwendung zu finden.

Technologiefokus

Fokus auf die ausgereiftesten Polymertechnologien

In der AMPOWER Academy konzentrieren wir uns auf folgende Technologien:

Wir werden zwei Unterkategorien der Powder Bed Fusion Familie behandeln: Laser Powder Bed Fusion und Thermal Powder Bed Fusion.

Laser Powder Bed Fusion (L-PBF), auch bekannt unter dem Markennamen Selective Laser Sintering (SLS), ist eine bewährte AM-Technologie. Diese Technologie ist im Markt gut etabliert und wird zur Herstellung von Prototypen, Endverbrauchsteilen und Ersatzteilen eingesetzt. Insbesondere die Entwicklung von Hochtemperatur-Materialsystemen in den letzten Jahren hat diese Technologie auch für den industriellen Einsatz in der Luftfahrt und anderen Hochleistungsindustrien relevant gemacht.

Laser Powder Bed Fusion (L-PBF), auch bekannt unter dem Markennamen Selective Laser Sintering (SLS), ist eine bewährte AM-Technologie. Diese Technologie ist im Markt gut etabliert und wird zur Herstellung von Prototypen, Endverbrauchsteilen und Ersatzteilen eingesetzt. Insbesondere die Entwicklung von Hochtemperatur-Materialsystemen in den letzten Jahren hat diese Technologie auch für den industriellen Einsatz in der Luftfahrt und anderen Hochleistungsindustrien relevant gemacht.

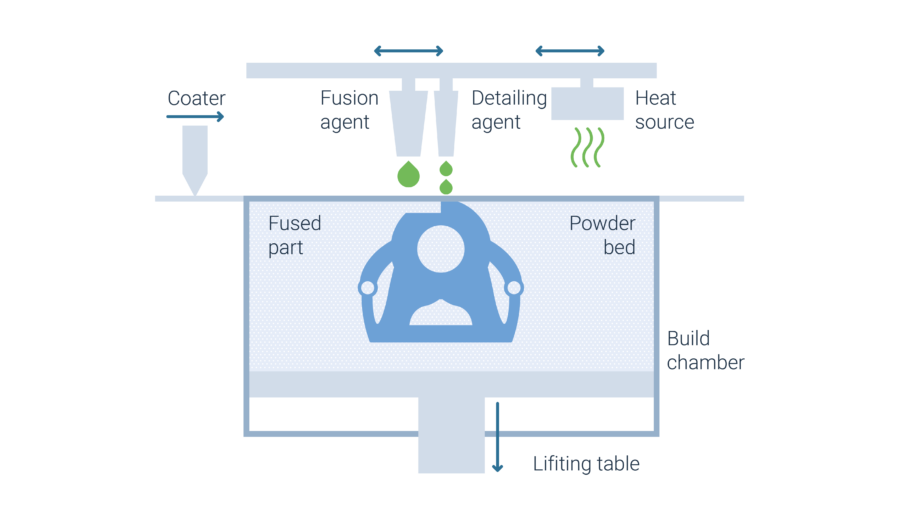

Thermal Powder Bed Fusion auch bekannt unter den Markennamen Multi Jet Fusion (MJF) oder High-Speed Sintering (HSS) wurde 2004 von Neil Hopkinson patentiert. Diese Technologie zeichnet sich durch Produktivität und vielfältige Produktionsmöglichkeiten aus. Thermal Powder Bed Fusion wurde sowohl von HP als auch von VOXELJET kommerzialisiert.

Thermal Powder Bed Fusion auch bekannt unter den Markennamen Multi Jet Fusion (MJF) oder High-Speed Sintering (HSS) wurde 2004 von Neil Hopkinson patentiert. Diese Technologie zeichnet sich durch Produktivität und vielfältige Produktionsmöglichkeiten aus. Thermal Powder Bed Fusion wurde sowohl von HP als auch von VOXELJET kommerzialisiert.

Wir werden zwei Unterkategorien von Material Extrusion (ME) abdecken: Filament Material Extrusion Und Pellet Material Extrusion.

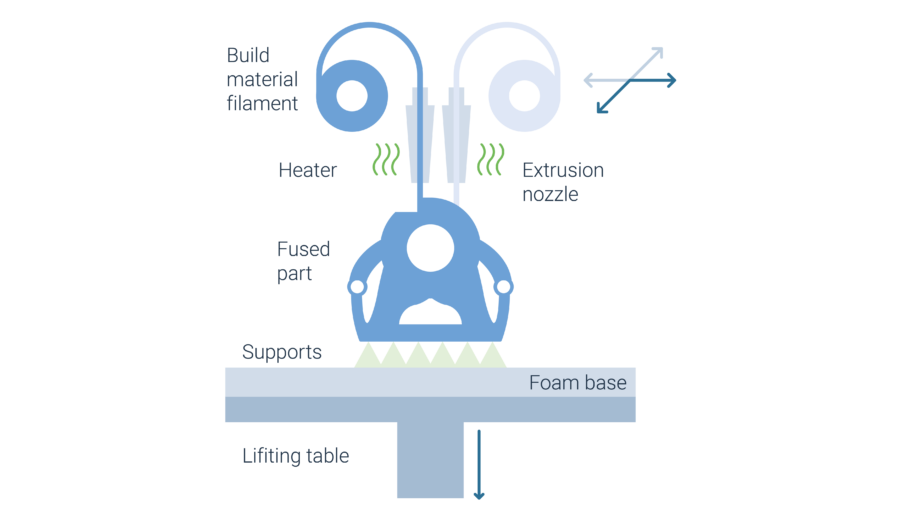

Material Extrusion, auch bekannt als Fused Deposition Modeling (FDM) oder Fused Filament Fabrication (FFF), wurde von STRATASYS in den frühen Tagen der AM entwickelt und patentiert. Nach Ablauf des Patents im Jahr 2009 spielte diese Technologie eine wichtige Rolle bei der Entwicklung des 3D-Druckmarkts für Verbraucher sowie bei der weit verbreiteten Einführung der additiven Fertigung in der Branche.

Material Extrusion, auch bekannt als Fused Deposition Modeling (FDM) oder Fused Filament Fabrication (FFF), wurde von STRATASYS in den frühen Tagen der AM entwickelt und patentiert. Nach Ablauf des Patents im Jahr 2009 spielte diese Technologie eine wichtige Rolle bei der Entwicklung des 3D-Druckmarkts für Verbraucher sowie bei der weit verbreiteten Einführung der additiven Fertigung in der Branche.

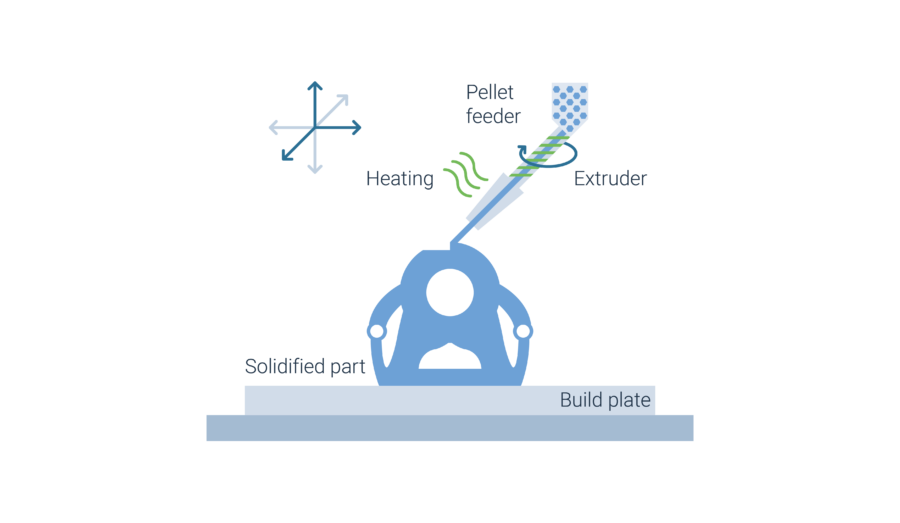

Pellet Material Extrusion ist eine Modifikation von Filament ME. Die beiden Technologien unterscheiden sich lediglich hinsichtlich der verwendeten Rohstoffform und des Extrusionsprinzips. Diese Unterschiede wirken sich auch auf die Einsatzmöglichkeiten der Technologien aus. Während Filament im Allgemeinen für kleine und mittelgroße Teile verwendet wird, kann Pellet ME höhere Volumina von 10x oder 100x oder mehr ausgeben, um große Teile herzustellen. Aber nicht nur der höhere Durchsatz und die höhere Geschwindigkeit sind ausschlaggebend, auch der Pellet-Rohstoff ist deutlich kostengünstiger als Filament.

Pellet Material Extrusion ist eine Modifikation von Filament ME. Die beiden Technologien unterscheiden sich lediglich hinsichtlich der verwendeten Rohstoffform und des Extrusionsprinzips. Diese Unterschiede wirken sich auch auf die Einsatzmöglichkeiten der Technologien aus. Während Filament im Allgemeinen für kleine und mittelgroße Teile verwendet wird, kann Pellet ME höhere Volumina von 10x oder 100x oder mehr ausgeben, um große Teile herzustellen. Aber nicht nur der höhere Durchsatz und die höhere Geschwindigkeit sind ausschlaggebend, auch der Pellet-Rohstoff ist deutlich kostengünstiger als Filament.

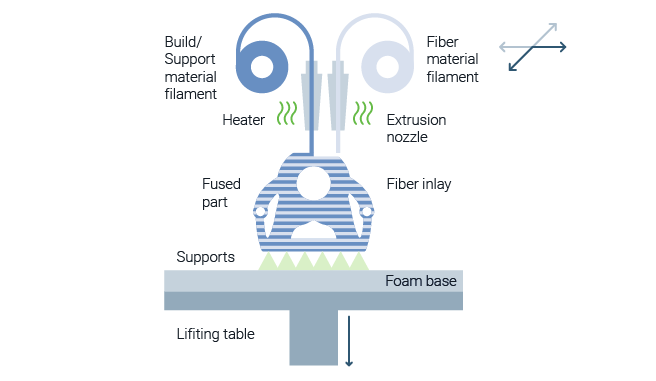

Continuous Fiber Material Extrusion is an advanced form of Filament-Based Material Extrusion that incorporates continuous fibers to enhance mechanical properties. Offered by suppliers like MARKFORGED, ANISOPRINT, and DESKTOP METAL, the process involves heating thermoplastic filament and extruding it through a nozzle while embedding continuous fibers selectively to strengthen heavily loaded areas of the part.

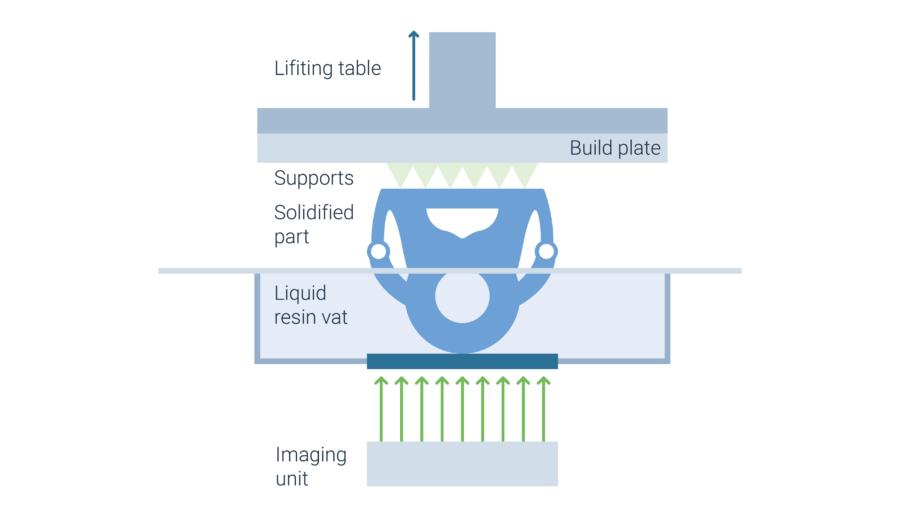

Wir werden abdecken zwei Unterkategorien der Vat-Polymerisation: Der ursprüngliche Vat-Polymerisationsprozess, auch bekannt als Stereolithographie (SLA), sowie Area-wise Vat-Polymerisation.

Vat Polymerization, auch bekannt als Stereolithographie (SLA), ist der Ursprung der 3D-Drucktechnologie. In den letzten 40 Jahren wurden Variationen des Verfahrens entwickelt, um die Effizienz und die Genauigkeit des Prozesses zu erhöhen. Vor allem der medizinische Sektor nutzt die Vorteile der verschiedenen Polymerisationsverfahren.

Area-wise Vat Polymerization, auch bekannt als Digital Light Processing oder DLP, ist eine Modifikation der Vat-Polymerisation. Anstelle der selektiven Aushärtung eines Photopolymers per Laser kommt ein UV-Projektor zum Einsatz, der eine ganze Schicht auf einmal aushärtet. Diese Technologie wurde erstmals von ENVISIONTEC und seinem Gründer Al Siblani eingeführt.

Area-wise Vat Polymerization, auch bekannt als Digital Light Processing oder DLP, ist eine Modifikation der Vat-Polymerisation. Anstelle der selektiven Aushärtung eines Photopolymers per Laser kommt ein UV-Projektor zum Einsatz, der eine ganze Schicht auf einmal aushärtet. Diese Technologie wurde erstmals von ENVISIONTEC und seinem Gründer Al Siblani eingeführt.

Heutzutage erfreut sich dieses Verfahren vor allem im medizinischen Bereich großer Beliebtheit. Zahnschienen, Hörgeräte und andere maßgeschneiderte Produkte werden mit dieser Technologie in großen Stückzahlen hergestellt und nutzen die Genauigkeit und Geschwindigkeit dieser Technologie.

Karte der Polymertechnologie

Überblick über Polymertechnologien und Maschinen-OEMs

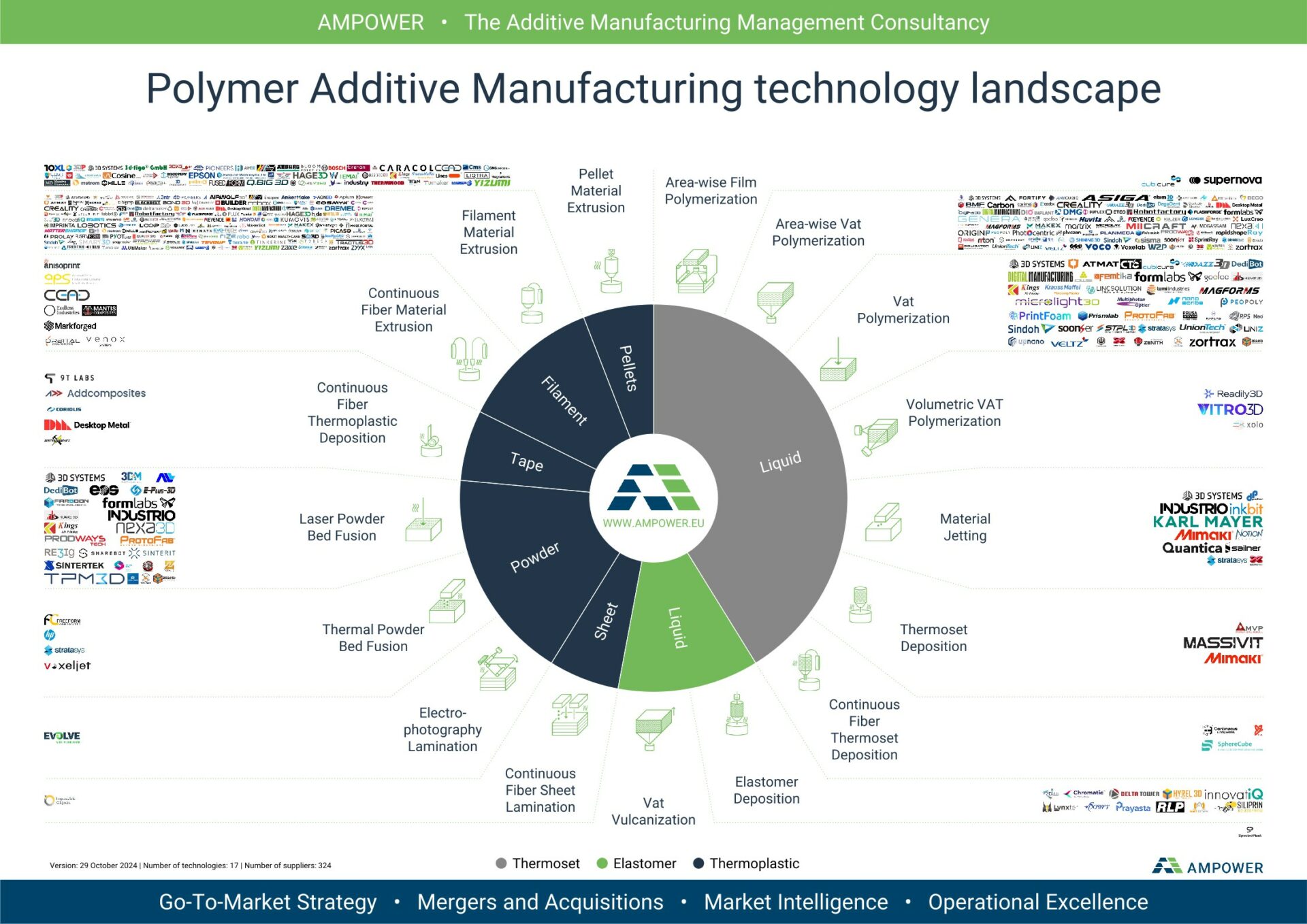

Die obige Grafik gibt einen Überblick über die aktuelle Landschaft der Polymer-AM-Technologie und Maschinenhersteller.

As of October 2024, 17 different working principles are known with 334 OEMs supplying machines. The map shows that out of 17 sub processes, 9 work with a liquid feedstock. VAT Polymerization Und Filamentextrusion sind hinsichtlich der Anzahl der Anbieter die beiden führenden Technologien.